Ролики для гриндера играют важную роль в работе станка. Они отличаются назначением, конструкцией и размерами, могут быть промышленного и самодельного изготовления.

Гриндер, или настольный ленточно-шлифовальный станок, предназначен для обработки и доводки небольших плоских деталей, острых кромок, снятия ржавчины и старой краски.

В быту он поможет заточить нож или ножницы, поправить лезвия мясорубки, отшлифовать деталь сложной формы, не нарушая профиля. А еще на нем можно править резцы и сверла.

Позволяет обрабатывать дерево, пластик, металл, камень и керамику.

Виды роликов для гриндера

Гриндер представляет собой стационарное устройство с электроприводом.

Конструкция состоит из рамы, основания с крепежными отверстиями для установки на верстаке, группы консольно установленных роликов с пропущенной через них шлифовальной лентой, механизма натяжения, привода, панели управления и столика для крепежа обрабатываемой детали. Для безопасности используется откидное стекло из прозрачного небьющегося материала.

Выходной вал электродвигателя соединяется с ведущим роликом гриндера. Вращение от него автоматически передается остальным посредством гибкой связи.

Положение ведомых цилиндров регулируется, что позволяет шлифовать поверхности на разную глубину. Компенсировать растяжение ленты и возможное проскальзывание призван натяжной механизм.

Он расположен на одном из роликов, который так и называется – натяжной.

Ролики гриндера считаются ответственными деталями. Они используются для равномерного натяжения шлифовальной ленты и удерживают ее от сползания.

В зависимости от назначения они бывают:

- приводные или ведущие;

- натяжные;

- ведомые.

ПОСМОТРЕТЬ Ролики для гриндера с AliExpress от →

Конструктивные особенности

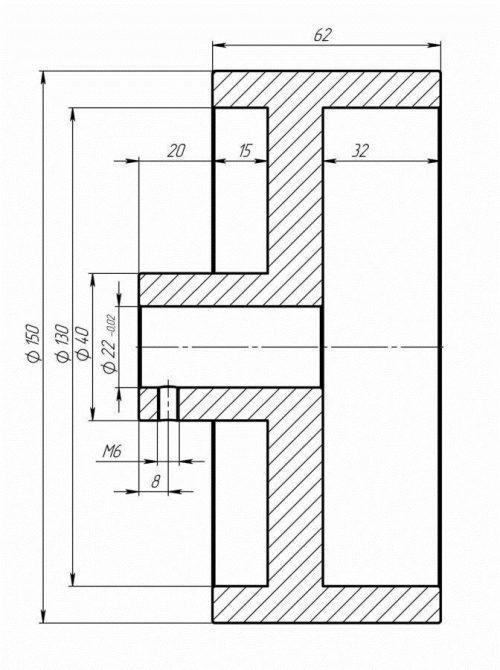

Большое значение для производительности работы имеет конструкция роликов для гриндера. Для самодельного аппарата чаще всего используется электродвигатель с номинальными оборотами 1500 в минуту. При показателе скольжения в пределах 9% реальная частота вращения будет 1380–1400 оборотов в минуту. Исходя из этого рассчитывают размеры деталей.

Особого внимания заслуживает приводной ролик. Он делается массивным, чтобы за счет существенного момента инерции плавно разгонять ленту до заданного значения окружной скорости.

Если сделать ведущий шкив из сплошной стали, то при пуске он с трудом будет проворачиваться. Поэтому его изготавливают полым либо из дюралюминия марки Д16 и выше.

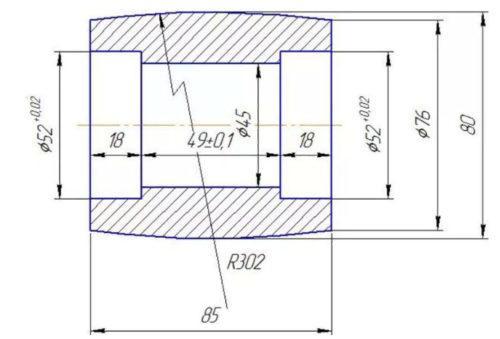

Ведомые и натяжные ролики рекомендуется вытачивать из легкого и твердого дюралюминия, тогда не понадобится делать полости.

Чем больше диаметр ведущего ролика, тем глубже должна быть полость.

Стандартный диаметр ведущего шкива – 150 мм. Натяжной делается размером 100 мм, и два остальных по 70 мм. Размеры могут незначительно отличаться в зависимости от габаритов станка. Ширина деталей соответствует размеру шлифовальной ленты с небольшим запасом.

Образующая ведущего шкива должна быть прямолинейной, иначе лента при вращении изогнется по всей длине. От сползания ее надежно удерживают остальные ролики.

От диаметра шкива будет зависеть скорость перемещения ленты. Если бег ленты медленный, то она будет рвать обрабатываемый материал. А от быстрого скольжения скоро износится. Следует учитывать простое правило: для твердых деталей и малой зернистости абразива требуется высокая скорость движения ленты.

Компактный гриндер с рабочим шкивом и натяжителем

Компактный гриндер с рабочим шкивом и натяжителем

Чтобы избежать соскальзывания шлифовальной ленты при несовпадении плоскостей роликов, на образующей поверхности выполняется канавка, соответствующая по ширине и глубине сечению ленты.

Однако такая конструкция имеет недостаток: под большой нагрузкой лента сползает на реборду. Проверенный и надежный вариант – применять ролики-бочонки.

В некоторых случаях изделия покрывают резиновым материалом.

В процессе установки на гриндер нужно следить, чтобы все ролики располагались в одной плоскости.

ПОСМОТРЕТЬ ГРИНДЕР с AliExpress →

При обработке необходимо обеспечить шероховатость образующей поверхности в пределах 1,25–2,5 Ra. Большие показатели приведут к износу ленты, а на слишком гладкой поверхности она будет проворачиваться. На валы «бочонки» устанавливаются с помощью подшипниковых опор.

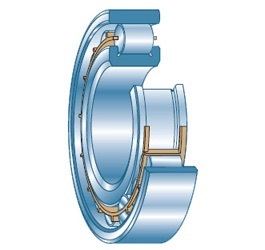

Узлы подшипников делают закрытыми для защиты от мусора и абразивной пыли. Подшипники потребуются самоцентрирующиеся, не ниже 6-го класса точности. Их несущая способность должна соответствовать оборотам привода и планируемым нагрузкам.

Фиксация сборной конструкции на оси происходит через шплинты или через буртик и крепежный комплект. У ведущего шкива нужно сделать шпоночный паз в посадочном отверстии для установки на шпонку вала двигателя или отверстие под гужон.

Ролик-натяжитель делается подвижным.

Он имеет подпорную пружину для натяжения ленты, компенсации биения на шкиве и роликах и провисания при нажатии детали. Таким образом лента прослужит дольше и не порвется.

Ролики обязательно должны быть с бочкообразным профилем для надежного удержания вращающейся ленты. Центральная часть делается выше краев на 2 мм.

По присоединительным размерам составляется рабочий чертеж, по которому токарь сможет изготовить детали.

ПОСМОТРЕТЬ РЕЗИНОВЫЙ РОЛИК с AliExpress →

Из чего сделать ролик для гриндера своими руками

При выборе подходящего материала нужно исходить из веса. Тяжелые диски двигатель гриндера просто не сможет провернуть. Произойдет рывок, способный повредить ленту. Стальные детали для гриндера должны быть обязательно полыми, а это ведет к их удорожанию.

Обработка роликов для гриндера – ответственная и трудоемкая работа. В большинстве случаев это четыре тела вращения, наружный диаметр которых 70–150 мм. В качестве заготовки подойдет круг из титана или дюралюминия. Некоторые умельцы предпочитают дерево. Ведущий шкив, как наиболее нагруженный, делается исключительно стальным.

Готовые «бочонки» для гриндера

Готовые «бочонки» для гриндера  Ролик с опорным подшипником в сборе

Ролик с опорным подшипником в сборе

Для изготовления вращающихся деталей умельцы применяют сантехническую соединительную муфту из твердого термопластика. Внутри детали нужно сделать расточки под установку подшипника с двух сторон и проточить сферу на внешней поверхности.

Небольшие ролики вполне можно изготовить из ПВХ-трубы. В средину через распорную втулку вставляются подшипники № 608.

Можно подобрать несколько интересных вариантов бюджетного изготовления роликов для гриндера:

- Использовать ролики подшипников ГРМ от автомобиля и устанавливать их парой на шпильке.

- Для изготовления ведущего шкива вполне подойдет толстостенная стальная труба.

- Из валов от принтера. Они уже имеют прочную ось и пластиковую поверхность, легко поддающуюся обработке.

- Конструкция с повышенным запасом прочности получится из комплекта старых подшипников подходящего диаметра, надетых на общую ось.

- Использовать втулки с задних колес велосипеда. Рабочей является центральная часть с подшипниками и осью. Все остальное нужно снять или сточить. Диаметр такого ролика – 38–39 мм.

- Склеить из колец, вырезанных из толстой фанеры или выточить из куска дерева. По фанерному шкиву и роликам лента не проскальзывает. Но такой вариант подходит только для домашнего использования. От непрерывной работы детали быстро износятся.

Ролики, склеенные из фанеры

Ролики, склеенные из фанеры - Поставить на гриндер ролики для скейтов, у которых подшипники в обойме из полиуретана.

- Сделать из трубы для отопления и обработать контактные поверхности.

- Детали могут быть и сварными, из трубы Ø160х5 мм с посадочной ступицей и дисками с двух сторон. На внешнюю контактную поверхность рекомендуется нанести полиуретановое или резиновое покрытие.

К вопросу изготовления «бочонков» и шкива для гриндера важно подойти ответственно и со смекалкой, тогда не будет ошибок в конструкции и затраты существенно сократятся.

А как вы решили сделать ролики для гриндера? Поделитесь своим опытом в х.

Ролики для подшипника | Главный механик

Одними из элементов, применяющиеся в промышленных и механических узлах внутри подшипников, являются подшипниковые ролики. Перекатывающиеся вдоль дорожки качения ролики разделяются распоркой для равного распределения и движения. Ролики изготавливаются из углеродистой хромированной стали и помогают подшипникам выдерживать определенные нагрузки в зависимости от типа и расположения.

(Ролики для подшипников и их расположение)

(Ролики для подшипников и их расположение)

Ролики для подшипников делятся на: цилиндрические, игольчатые, конические и сферические. Поэтому подшипники получают название в зависимости от того, какой формы ролики размещены внутри.

Типы и сферы применения роликов для подшипников

Цилиндрические

Имеют форму цилиндра, почему и получили такое название. Их изготавливают из высокоуглеродистой подшипниковой стали, например из стали конструкционной подшипниковой — ШХ15 или ШХ15СГ.

Свойства сталей позволяют устанавливать ролики в подшипниках, используемых при высоких радиальных нагрузках и небольшой скорости вращения.

Цилиндрические ролики различают по форме, размерности, степени точности и качеству контактных поверхностей.

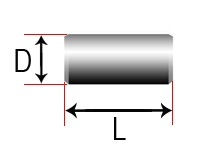

Короткий цилиндрический ролик

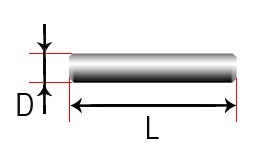

Короткий цилиндрический ролик Длинный цилиндрический ролик

Длинный цилиндрический ролик

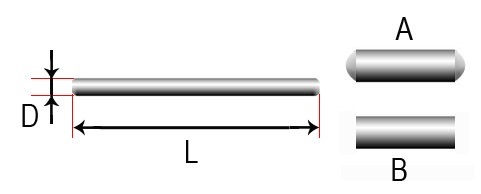

- (Длинные и короткие цилиндрические ролики: D — номинальный диаметр;

- L — номинальная длина.)

- Производят 2 типа цилиндрических роликов для подшипников:

- ролики короткие, их длина менее удвоенного диаметра (L< 2D) твердостью 61 – 66 HRC, изготавливаемые с шестью степенями точности в соответствии со стандартом ГОСТ 22696;

- ролики длинные, их длина превышает удвоенный диаметр ролика (L>2D) твердостью 60 – 65 HRC, имеющие три степени точности и тестируемые по ГОСТ 25255-82.

Степень точности отображает соответствие отклонений различных величин (отклонения длины роликов, разноразмерность по диаметру и т.д.) цилиндрических роликов при сортировке обозначенным данным.

Длинные ролики имеют три степени точности, обозначаемые римскими цифрами, согласно ГОСТ25255-82: I; II и III в порядке снижения точности. Т.е. I — степень точности с наименьшими отклонениями от размерности и форм роликов II — степень с чуть большими отклонениями, чем I, III — самая низкая степень точности, так как по ней допускаются наибольшая величина отклонения от размеров.

Ниже представлены таблицы предельных отклонений размеров, отклонений формы и расположения поверхностей, а также шероховатости поверхностей роликов, согласно ГОСТ 25255-82.

Степень точность роликов по длине

| Степень точности | Длина, мм | Предельные отклонения длины роликов, применяемых | Разноразмерность по диаметру | Конусо-образность | Выпуклость торца ролика (без углубления на торцах) | Шероховатость торцевой поверхности | |

| в виде отдельных деталей | в подшипниках | ||||||

| мкм, не более | |||||||

| I | До 30 в ключ. | +1,5-7,5 | 0-16 | 3 | 0,6 | 2 | 0,16 |

| Св. 30 до 50 включ. | +3,0-15,0 | 0-20 | 6 | 1,0 | |||

| II | До 30 включ. | +3,0-15,0 | 1,5 | 3 | 0,32 | ||

| Св. 30 до 50 включ. | +5,0-25,0 | 10 | 2,0 | ||||

| Св. 50 до 90 включ. | +5,0-25,0 | 2.5 | |||||

| III | До 30 включ. | +15,0-45,0 | 0-16 | 3,0 | 0,63 | ||

| Св. 30 до 50 включ. | +30,0-70,0 | 0-20 | 20 | 3,5 | |||

| Св. 50 до 90 включ. | +45,0-105,0 | 30 | 4,0 |

Присваиваемая степень точности тела качения зависит от соответствия ГОСТу его размерности и форм. Короткие тела качения наиболее востребованы в подшипниках, применяющихся в производстве транспортных средств, в металлургии, в тяжелом машиностроении и других подобных областях.

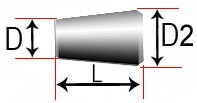

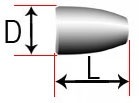

Конические

Их особое расположение к оси вращения подшипника дают возможность выдерживать совмещение нагрузок: осевой и радиальной. Их изготавливают из качественной (высокоуглеродистой подшипниковой с повышенной чистотой) стали с уменьшенным содержанием кислорода и химических включений. В зависимости от применения ролики в конических подшипниках могут располагать по-разному.

Конический ролик

Конический ролик

- (D — номинальный диаметр; D2 — второй диаметр;

- L — номинальная длина.)

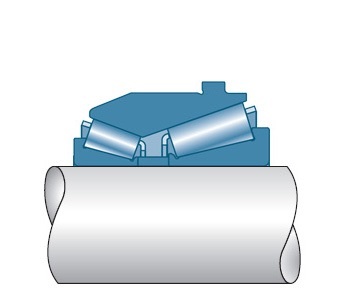

Установка конических роликов враспор

Установка конических роликов враспор  Расположение с наклоном

Расположение с наклоном

Представленные выше изображения показывают однорядное и двухрядное расположение роликов, используемое в подшипниках для косозубых механических передач, для оборудования и механизмов, для металлургических станков или в устройстве ручных электроинструментов и т. п.

Возможность изготовить подшипники с выбором расположения в них конических роликов позволяет увеличить их сопротивляемость ударным нагрузкам, износу, срок эксплуатации и надежность.

Игольчатые

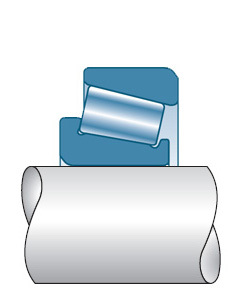

Детали, расположенные между валом и ложем подшипника без внутреннего и внешнего кольца или с ним по причине ограничения размеров в радиальном направлении, называют игольчатыми роликами.

Они используют при повышенных радиальных усилиях и малых частот вращения. Соотношение длины игольчатого ролика L к диаметру D значительнее, чем у цилиндрических.

Размерность и предельные отклонения в форме изготавливаемых и применяемых игольчатых роликов должна соответствовать ГОСТ 6870-81.

Игольчатые ролики выпускают трех степеней точности и в двух типах:

- тип А — со сферическими торцами;

- тип В — с плоскими.

Игольчатый ролик

Игольчатый ролик

- (D — номинальный диаметр; L — номинальная длина;

- A и B — тип исполнения торцов.)

Для получения благополучного соотношения жесткости и грузоподъемности в изготовлении подшипников применяют длинные игольчатые ролики.

Использование двойного ряда игольчатых роликов одинаковой длины, разделенных сепаратором, спасают ситуацию.

Если сопряженные с подшипниками игольчатые ролики использовать в качестве поверхности качения невозможно, так, как это описано выше, то используют упорные кольца.

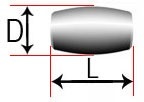

Сферические

Ролики, использующиеся в сферических подшипниках при особо тяжелых нагрузках, называют сферическими. Главными из свойств, которые влияют на работоспособность сферических подшипников — геометрия роликов, допуски для роликов и их профиль.

Бочкообразный сферический ролик

Бочкообразный сферический ролик  Сферический асимметричный ролик (со скосом одной стороны) Сферический асимметричный ролик (вогнутый)

Сферический асимметричный ролик (со скосом одной стороны) Сферический асимметричный ролик (вогнутый)

- (D — номинальный диаметр; L — номинальная длина.)

- Правильно распределить нагрузку вдоль подшипника помогают сферические ролики, свободно располагающиеся внутри на дорожке качения наружного кольца в два ряда.

При особо больших нагрузках на механизмы напряжение остается низким благодаря геометрии тел качения и их распределению.Тесное расположение сферических роликов и дорожек качения позволяет равномерно распределить нагрузки на подшипники при сохранении высокой грузоподъемности узлов. Такое свойство позволяет продлить эксплуатацию.

Все допустимые отклонения размеров и форм для сферических роликов также, как и для остальных, регламентируются ГОСТ.

Упорные

Упорные тела качения в совокупности с кольцами подшипников постоянно испытывают определенные нагрузки. В случаях, когда на промышленные узлы действуют большие осевые нагрузки, используют упорные роликовые подшипники. Роль упорных роликов выполняют: цилиндрические, конические и сфероконические ролики.

Расположение упорных роликов

- Упорные подшипники с цилиндрическими роликами устанавливают при воздействии на них несильных скоростей, но больших нагрузок в механизмах.

- Конические ролики применяются в подшипниках при повышенных скоростях вращения, высоких осевых нагрузках и ударах.

- Подшипники со сфероконическими упорными роликами способны выдерживать большие радиальные и осевые нагрузки, а также обладают свойствами самоустанавливаемости.

Упорный ролик используют в подшипниках для небольших механизмов: в подвесках грузовых авто, гидроусилителях и прочих конструкциях.

Конвейерные ролики

В производственных помещениях встречается довольно большое количество различных конвейеров, которые существенно упрощают поставленную задачу по транспортировке груза и материалов. Подобная конструкция представлена сочетанием различных узлов и деталей.

Высокая степень производительности обеспечивается за счет установки конвейерных опорных элементов, которые характеризуются самыми различными особенностями. Рассмотрим подробнее подобные детали, их разновидности и конструкцию.

Типы изделий

Встречаются самые различные конвейерные ролики, которые могут устанавливаться на подобном оборудовании. Основными видами назовем следующие ролики для конвейеров:

- Верхние. Они предназначены для поддержки рабочей поверхности, могут быть гладкими, футерованными и амортизирующими. Для обозначения каждого типа применяется определенный символ.

- Нижний. В эту группу входят гладкие, футерованные и дисковые варианты исполнения со сквозной и глухой лыской.

Довольно большое распространение получили резиновые ролики для конвейеров. Это связано с тем, что применяемые материалы при изготовлении характеризуются относительно невысокой стоимостью.

Резина характеризуется высокими амортизирующими свойствами, за счет чего происходит эффективное гашение вибрации. В каком виде проводится выпуск изделия во многом зависит от применяемых стандартов в ГОСТ.

Транспортерные конвейерные детали при этом должны обладать весьма высокой износоустойчивостью, а также определенными размерами, которые также стандартизированы в ГОСТ.

Классификация изделия также проводится по разновидности подшипниковых щек. Выделяют три типа:

- Точеный корпус, который изготовлен из стали.

- Штампованный вариант исполнения с специальным отверстием под подшипник.

- Довольно большое распространение получили корпуса, которые изготавливаются из пластмассы. Это связано с небольшим весом и стоимостью.

Также выделяют несколько различных конвейерных изделий, которые отличаются по степени точности. Примером можно назвать:

- Довольно большое распространение получили варианты исполнения нормальной стойкости. Они, как правило, изготавливаются из труб черного металла. Дополнительное обозначение при этом не проводится.

- Детали грунтового типа характеризуются тем, что по наружной поверхности наносится специальное вещество. Для обозначения применяется маркировка Гр.

- Конвейерные детали окрашенного типа характеризуются тем, что на рабочую поверхность наносится грунт и краска. Довольно большое распространение получили варианты исполнения красного типа.

- Встречаются в продаже варианты исполнения с повышенной стойкостью, которые изготавливаются из оцинкованной трубы. При этом при изготовлении боковой щеки также проводится ее оцинковка для повышения степени защиты от воздействия окружающей среды.

- Конвейерные детали с повышенной степенью износостойкости, которые могут применяться в агрессивных средах. Часто основа получается при применении нержавеющей стали. Она выдерживает воздействие повышенной влажности, на поверхности даже после длительной эксплуатации не появляется ржавчина.

Деталь следует при эксплуатации смазывать. По этому типу выделяют три различные группы:

- Индивидуальные. В этом случае в конструкцию закладывается масло, которое рассчитано на определенный срок эксплуатации изделия.

- Через масленку. Подобная конструкция рассчитана на добавление масла без разбора конструкции.

- Вариант с централизованной смазкой. Внутрь механизма подается масло по специальным трубкам. При этом есть бак, который предназначен для хранения смазывающего материала. Подобный вариант исполнения рассчитан на длительный эксплуатационный срок.

Подобная классификация должна учитываться при выборе наиболее подходящего изделия. Не стоит забывать о том, что для смазывания механизма требуется определенное смазывающее вещество, которое должно обладать определенной вязкостью и смазывающими свойствами.

Разборные и неразборные

Встречаются также изделия разборного и неразборного типа. Оба характеризуются своими определенными свойствами, которые должны учитываться. Ролик ленточного конвейера характеризуется следующими особенностями:

- Есть возможность проводить обслуживание.

- Из-за усложнения конструкции существенно повышается стоимость.

- Относительно невысокая надежность по причине наличия крепежных элементов.

Однако, из-за возможности изменения основных элементов существенно продлевается срок службы. Неразборные могут производится при применении самых различных материалов, к примеру, пластика ПВХ. Неразборный ролик конвейерный пластиковый не подлежит обслуживанию, поэтому при износе основных элементов приходится заменять всю деталь

Исходное сырье

При изготовлении рассматриваемой детали могут применяться самые различные материалы. Примером можно назвать то, что ролик ленточного конвейера изготавливается при применении следующих материалов:

- Основная часть изготавливается при применении стали, к примеру, углеродистой. Для существенного повышения эксплуатационного срока используют нержавеющую сталь, которая выдерживает воздействие повышенной влажности.

- Рабочая часть в большинстве случаев представлена резиной или другими подобными материалами, которые обладают повышенной упругостью. За счет этого существенно повышаются эксплуатационные характеристики.

На момент работы может возникать вибрационная нагрузка, которая снижает прочность соединения.

Устройство конвейерного ролика

Распространенный ролик ленточного конвейера представлен относительно простой конструкцией, за счет чего обеспечивается длительный эксплуатационный срок. Конструктивными особенностями назовем следующее:

- Наружная обечайка зачастую изготавливается из трубы с определенным диаметром. Она может изготавливаться из стали с различными эксплуатационными свойствами.

- Также есть боковая подшипниковая щека, которая часто изготавливается путем выштамповки из листа металла. За счет этого обеспечивается высокая жесткость и небольшой вес изделия.

ГОСТ 22646-77 конвейеры ленточные ролики типы и основные размеры указываются в специальной нормативной документации. Также можно встретить чертежи, в которых указываются основные размеры. Для обеспечения бесшумной работы конвейерной ленты выбирается деталь, поверхность которой представлена резиной или ПВХ.

Скачать ГОСТ 22646-77

Варианты выполнения хвостовика оси ролика

Ось ролика ленточного конвейера также изготавливается в различных вариантах исполнения. При рассмотрении стандартных роликов конвейерных следует учитывать следующее:

- Хвостовик оси воспринимает серьезную нагрузку. Именно поэтому при изготовлении применяется каленая сталь, которая характеризуется повышенной износостойкостью.

- Для обеспечения надежных эксплуатационных условий устанавливается конвейерный ролик прижимной. Чертежи хвостовика подобного изделия можно встретить в технической документации.

Выбор изделия проводится по самым различным признакам. Примером можно назвать тип применяемого материала при изготовлении основной и наружной части. Наиболее подходящий тип хвостовика подбирается в зависимости от конструктивных особенностей механизма.

В заключение отметим, что конвейерная деталь производят разные компании. При выборе следует уделять внимание тому, чтобы на поверхности не было дефектов. Для этого проводится визуальный осмотр. В инструкции по эксплуатации механизма указывается то, какие изделия подходят больше других.

Ролики для откатных ворот своими руками + чертежи

Откатные ворота – сегодня уже не редкость на загородных участках. Устройство таких конструкций сложнее, чем обычных распашных. Однако выполнить отдельные элементы ворот можно своими руками. Стоит учитывать некоторые тонкости работы, без которых соорудить конструкцию не получится.

Сделать ролики для откатных ворот можно по определенной технологии. Эти движущиеся детали являются лишь небольшой частью конструкции, однако к их устройству следует отнестись с особым вниманием.

Особенности откатных ворот

Значительная роль в конструкции откатных изделий отводится фундаменту. Важно точно следовать этапам монтажа. Это поможет добиться лучшего результата. Механизм роликов устанавливается именно на основание. На него будет действовать вес всей створки, поэтому следует сделать устройство максимально прочным.

Движение роликов осуществляется по направляющей балке. Для достижения хорошей фиксации следует установить две опоры. Элементы откатных ворот свариваются друг с другом, чтобы добиться максимальной прочности.

Подставки тележки перемещаются по направляющей балке. Их верхняя деталь располагается на нижней части откатных ворот. Это способствует легкому перемещению полотна. К современным воротам подсоединяется автоматический привод. В этом случае процесс открытия и закрытия конструкции выполняется гораздо проще.

Преимущества и недостатки откатных ворот

Откатные ворота, в сравнении с распашными, обладают некоторыми плюсами. Они же имеют и недостатки, о которых следует знать. Основным минусом создания откатных ворот является высокая стоимость их устройства.

Перед работой понадобится подготовить множество элементов. Большинство из них не получится соорудить самостоятельно.

К примеру, электромотор имеет сложную конструкцию и должен обладать высокими техническими показателями.

Внимание! Однако некоторые элементы все же получится сделать в домашних условиях. Это позволит существенно сэкономить на строительстве откатных ворот.

Еще одним минусом таких ворот является площадь участка возле забора, которая нужна для открывания створки. Некоторые ограждения переделывают специально для оборудования таких ворот. Это выливается в дополнительные траты. На этом список недостатков откатных конструкций можно закончить.

Перед началом строительства важно определиться и с преимуществами откатных ворот. К примеру, они могут пропустить автомобиль любой высоты. Если система сделана правильно, она исправно прослужит 50 тыс. циклов. Зашивать конструкцию можно любым материалом на свой выбор. Обычно для этой цели выбирают профнастил, дерево или поликарбонатные панели.

Еще одна весомая причина – откатные конструкции очень удобны в эксплуатации. Это объясняется наличием автоматики, которая быстр открывает и закрывает створку. Если хочется сэкономить, можно и не устанавливать электромотор. Открывание и закрывание в этом случае осуществляется вручную.

Подготовка к созданию роликов

Чтобы создать ролики для откатных ворот, понадобится найти соответствующие комплектующие. Надежность всей конструкции зависит от качества таких элементов:

- верхние ролики;

- роликовые опоры;

- заглушки;

- концевой ролик;

- рельс;

- улавливатели створки.

Все эти детали для откатных ворот обладают своим назначением. Только при слаженной совместной работе таких элементов вся система будет функционировать нормально.

Особое внимание при создании проекта следует уделить выбора направляющего рельса. Необходимо, чтобы он обладал достаточной жесткостью. Если такой элемент окажется недостаточно надежным, при эксплуатации он разогнется, что приведет к выводу всей системы из строя.

Внимание! Чтобы рельс обладал оптимальной надежностью, он должен быть выполнен из стали. При этом толщина материала должна быть не меньше 3,6 мм.

На роликовые каретки приходится вся нагрузка от створки. Поэтому на них следует обращать пристальное внимание при сооружении роликов для откатных ворот. Необходимо установить подшипники высокого качества. Иначе при каждом перемещении створки будет раздаваться неприятный скрип. Кроме того, при такой эксплуатации ролики могут быстро разрушиться.

При сборке роликов необходимо четко крепить каждую деталь. Не должно возникать люфтов. Иначе довольно скоро система выйдет из строя. Чтобы обеспечить длительную эксплуатацию ворот, можно выбрать усиленные подшипники.

Фиксация створки осуществляется при помощи верхних роликов. Их выполняют из резины. Пластик при эксплуатации ворот быстро испортит лакокрасочное покрытие.

Сталь, используемая в конструкции, должна быть толщиной не меньше 4 мм. Концевой ролик работает в тандеме с нижним улавливателем. Основной задачей первого является устранение нагрузки с основных роликов.

Второй выполняется таким образом, чтобы концевик мог свободно в него входить.

Устанавливать заглушки надо в завершении работ. Основным их назначением является защита направляющей от осадков. Для сооружения роликов понадобятся все эти элементы.

Выбор материалов

Тележки, или роликовые каретки переносят нагрузку от створки на фундамент. Благодаря этим элементам возможно передвижение профиля с рамой вдоль проема. Каждая каретка содержит по 8 роликов.

Они могут изготавливаться как из металла, так и из полимеров. Заводские каретки отличаются более высоким качеством, чем самодельные.

Однако если правильно изготовить их своими руками, такие элементы способны служить длительное время.

Материалы, необходимые для создания каретки:

- Для выполнения роликов следует найти подшипники генератора от жигулей. Их внутренний диаметр должен составлять 14-40 мм. Это условие необходимо соблюсти, чтобы подшипник непросто заходил в трубу, но и свободно по ней передвигался.

- Оси кареток изготавливаются из шпилек М18. Их требуется разрезать на части необходимой длины.

- Кроме того, нужно подготовить стальную пластину толщиной больше 8 мм. Из нее будет изготовлено основание каретки. Металл меньшей толщины лучше не использовать. В этом случае деталь не выдержит нагрузки от конструкции. При отсутствии в хозяйстве такой стали можно соединить несколько пластин друг с другом.

- Изготавливается каретка довольно просто – сначала металлические пластины нужно разметить, а при помощи болгарки – обрезать лишние куски.

- Далее выполняются такие действия:

- Высверливаются отверстия для установки подшипников. В случае с тонким металлом пластины следует сварить вместе, а швы – тщательно зачистить.

- Отверстия для крепления подшипников должны быть диаметром, совпадающим с диаметром оси – 18 мм. При сверлении металла для охлаждения используют масло.

- Оси нужно примерить к отверстиям, а затем – обрезать до нужного размера.

- После необходимо одеть шайбы на оси, потом – подшипники и хорошо зафиксировать их.

- Подшипники нужно обязательно набить смазочным материалом. Для этого нужно подготовить металлические цилиндры со станками не меньше 5 мм. Если ворота увесистые, стоит подготовить детали с толщиной стенок от 1 см.

Необходимо подготовить два подшипника под диаметр цилиндра и установить их в него. По краям выполняется сварочный шов – чтобы исключить выпадение подшипников.

Внутрь подшипников следует поместить круглый прут и также приварить края. Кроме того, к пруту приваривают пластины в форме трапеций, которые впоследствии необходимо скрепить квадратом из металла. Теперь работу по созданию роликов можно считать завершенной.

Ворота с роликовым механизмом

При сооружении таких ворот потребуется подготовить определенные инструменты и материалы. Важно в точности следовать инструкции. Технология постройки откатных ворот с роликовым механизмом не отличается сложностью.

Подготовка материалов

Когда вопрос об изготовлении роликов для откатных ворот решен, можно приступать к подготовке материалов для сооружения створки и рамы. Чтобы создать целостную конструкцию, потребуется найти:

- профилированный металлический настил;

- опорные трубы;

- профили из стали;

- ролики подшипникового типа;

- гаечный ключ;

- стальные уголки;

- материалы для изготовления бетона;

- направляющая балка;

- электродрель;

- лопата;

- электропривод;

- сверла подходящего размера;

- аппарат для сварки.

Когда все эти материалы будут подготовлены, можно начинать изготовление откатных ворот.

Инструкция

Перед установкой ворот откатного типа нужно вырыть два котлована. Каждый должен иметь глубину по полтора метра. Лучше, если они будут диаметром полметра. В эти углубления впоследствии будет залит фундамент для откатных ворот.

Внимание! Разметку для основания необходимо сделать заранее. Она должна учитывать предполагаемые нагрузки, передаваемые роликами от створки.

Затем следует выполнить такие действия:

- Установить опорные металлические трубы. Для проверки вертикали используют строительный уровень. Затем в ямы засыпается щебень. Опорные трубы необходимо соединить. Лучше, если для этой задачи будет использоваться металлическая опора. Места стыков завариваются.

- Замешивание цементного раствора. Добавлять в смесь песок и цемент необходимо в соотношении три к одному (соответственно). Объем воды составляет 25% от общей массы.

- Полученная смесь заливается в ямки. Полностью фундамент застынет по прошествии недели. В этом время стоит заняться созданием воротникового полотна.

- Сооружение воротникового полотна следует начать с соединения стальных профилей и уголков. Их необходимо уложить на ровную поверхность в форме прямоугольника. После корректировки положения элементов уровнем, необходимо сварить все элементы воедино. Чтобы придать конструкции жесткости, следует добавить перекрещенные профили.

Затем нужно сделать треугольник, который будет выполнять функцию противовеса. Для этой задачи подготавливают металлические профили. Их нужно разместить на ровной поверхности, затем проверить углы и сварить вместе. Треугольник приваривается к прямоугольнику створки.

Затем следует занять дальнейшей постройкой откатных ворот:

- На каркас приваривается профнастил. Можно закрепить материала и на саморезы.

- К нижнему основанию полотна приваривают направляющую балку.

- Затем необходимо найти опорную пластину основания и приварить регулировочные планки. После этого монтируются держатели для роликов. Лучше всего фиксация осуществляется роликовыми держателями. На этом этапе основа конструкции, за счет которой ворота будут двигаться, может считаться выполненной. Остается установить дополнительные детали.

- Уловители устанавливают на опорные столбы. Ролик для регулировки необходимо зафиксировать на кронштейн вверху. Он станет ограничителем. Чтобы установить эти элементы, потребуется использовать электродрель. При помощи этого инструмента следует выполнить отверстия в опорах. Элементы фиксации откатных ворот представляют собой дюбеля. Чтобы повысить надежность конструкции, следует задействовать стальные пластины.

- После создания роликов для откатных ворот можно начать изготовление створки. Полотно вставляется так, чтобы ролики попали в направляющую балку. Нижний и верхний края должны попасть в соответствующие пазы.

- После установки полотна проверяется его горизонтальность. Если обнаружены неточности конструкции, ролики корректируются. Для этой цели применяют гаечный ключ. Важно проверить, как будет двигаться створка.

- На последнем этапе монтажа откатных ворот устанавливается система автоматики. За счет нее вся конструкция будет двигаться. Привод должен быть размещен на бетонном основании. Необходимо, чтобы шестеренка попадала в соответствующие пазы.

Теперь откатные ворота можно считать завершенными. Остается следить за правильной эксплуатацией устройства. Если при движении ворот слышно поскрипывание – необходимо смазать внутренние детали роликового механизма. Для этой цели лучше использовать солидол.

Выводы

Соорудить откатные ворота довольно сложно. Однако результат непременно порадует хозяев. Пользоваться такой конструкцией очень удобно. При этом заезд и выезд с участка осуществляется довольно быстро. От качества собранного роликового механизма зависит долговечность работы всей конструкции.

Для этой детали понадобится подобрать определенные материалы. К примеру, нужно подготовить подшипники – для изготовления роликов, пластину, которая станет опорой, и оси. К каждой из этих деталей предъявляются специальные требования.

Только при соответствии им конструкция будет прочной и долговечной. Самостоятельное изготовление роликовой опоры для откатных ворот сопряжено с необходимостью подобрать качественные детали и в точности следовать технологии работ.