Для изготовления стальных зубчатых колес рекомендуется применять кованые или штампованные заготовки, имеющие более высокие механические характеристики.

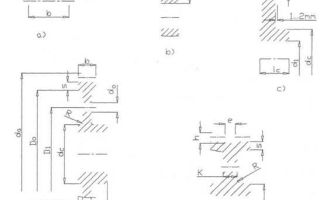

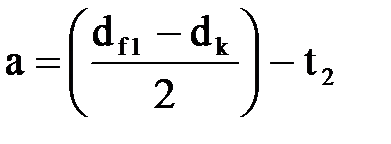

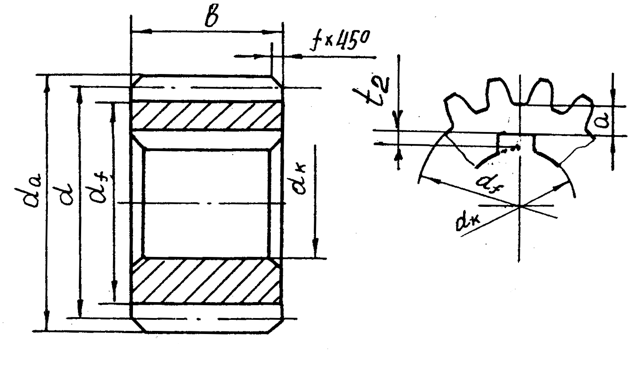

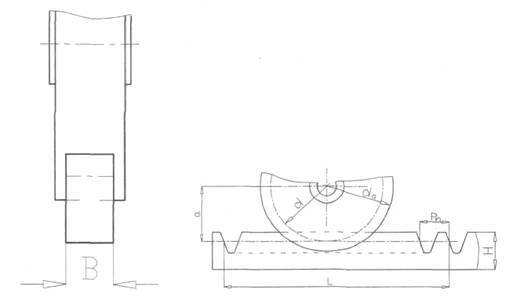

Шестерни (рис. 4.5) выполняют за одно целое с валом либо съемными, в зависимости от расстояния а (рис. 4.6) – от впадины зуба до шпоночного паза:

= = |

(4.102) |

где t2 – глубина паза ступицы (прил., табл. П. 14; [10, табл. 24.29]), мм.

При а 2,5m – шестерня выполняется съемной.

Шестерня выполняется за одно целое с валом, т.к. а=3,67

=20мм =20мм |

(4.108) |

=0,2*51=10,2мм =0,2*51=10,2мм |

(4.109) |

где bw– ширина венца колеса (подразд. 4.2).

На торцах зубчатого венца, ступицы, углах обода выполнить фаски f, размеры которых принять из прил., табл. П. 9; [1, с. 42].

Конструирование крышек подшипников

Крышки подшипников изготавливают из чугуна марки СЧ 15. Конструкция глухой крышки показана на рис. 4.8, а, а с отверстием для выходного конца вала – на рис. 4.8, б.

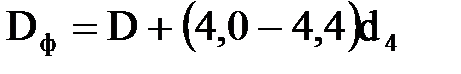

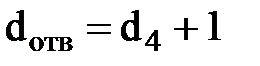

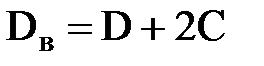

При конструировании крышек определяющим размером является диаметр D отверстия в корпусе под подшипник. Толщина d стенки крышки, диаметр d4 и число z винтов крепления крышки к корпусу приведены в прил., табл. П. 11; [1, с. 128].

Размеры других элементов крышек определяют по формулам:

Для подшипников входного вала:

=1,2*6=7,2мм; =1,2*6=7,2мм;  =1*6=6мм; =1*6=6мм;  =62+4,2*8 = 95,6; =62+4,2*8 = 95,6; |

=8+1=9мм

=8+1=9мм  =62+2*8=78мм =43+1=44мм Для подшипников выходного вала: =1,2*6=7,2мм; =1*6=6мм; = 85+4,2*8 = 118,6; =8+1=9мм =85+2*8=101мм =43+1=44мм

=62+2*8=78мм =43+1=44мм Для подшипников выходного вала: =1,2*6=7,2мм; =1*6=6мм; = 85+4,2*8 = 118,6; =8+1=9мм =85+2*8=101мм =43+1=44мм

Диаметр dм равен наружному диаметру манжеты. Высоту h манжеты принимают по ([1, табл. 24.29]). Длина пояска с центрирующей цилиндрической поверхностью

| , | (4.111) |

где b – ширина канавки [1, с. 116].

- В крышках с отверстием для выхода вала предусматривают два – три отверстия диаметром мм для выталкивания изношенной манжеты.

- Конструирование корпуса редуктора

Для удобства монтажа деталей корпус обычно выполняют разъемным (рис. 4.9, лист 1). Плоскость разъема проходит через оси валов и делит корпус на основание (нижнюю часть) и крышку (верхнюю часть).

Толщина стенки корпуса dк и крышки d1к редуктора:

| dк = 0,025 аw + 3=0,025*131,36+3=6,28=8мм d1к = 0,02 аw + 3=0,02*131,36+3=5,62=8мм | (4.112) |

- где аw – межосевое расстояние, мм.

- Если в результате расчетов окажется dк

- Дата добавления: 2018-05-12 ; просмотров: 166 ; ЗАКАЗАТЬ РАБОТУ

Основные параметры зубчатых, червячных колес и червяков (диаметр, ширина, модуль, число зубьев и пр.) определены при проектировании передач. Конструкция ко

лес и червяков зависит главным образом от проектных размеров, материала, способа получения заготовки и масштаба производства.

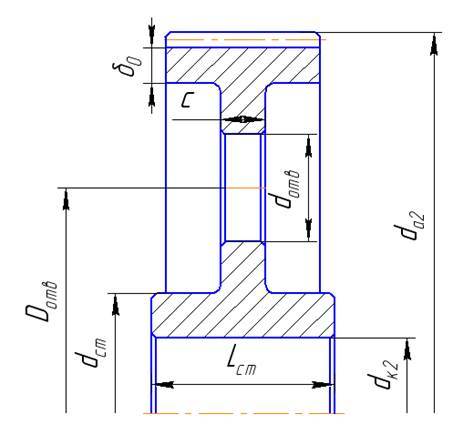

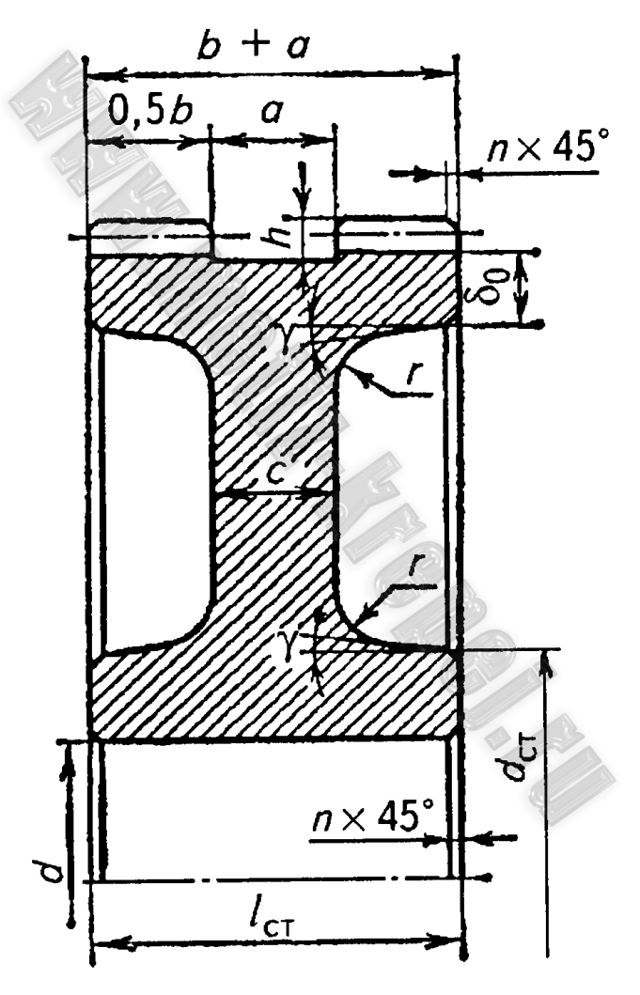

Основные конструктивные элементы колеса

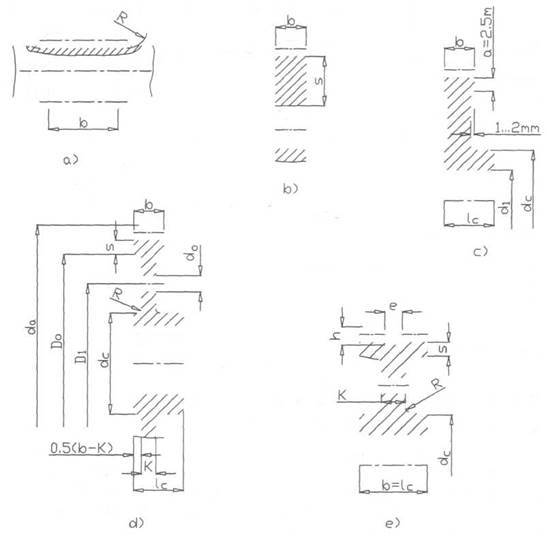

Основными конструктивными элементами колеса являются: обод, ступица и диск (рис. 3.2). В табл. 3.1 – 3.4 даны расчеты конструктивных элементов зубчатых и червячных колес при индивидуальном и мелкосерийном производстве. Конструкции колес показаны в. табл. 3.3. – 3.5.

Обод воспринимает нагрузку от зубьев и должен быть достаточно прочным и в то же время податливым, чтобы способствовать равномерному распределению нагрузки по длине зуба. Жесткость обода обеспечивает его толщина (S).

Рис. 3.2. Конструктивные элементы колеса:

Ступица служит для соединения колеса с валом и может быть расположена симметрично или несимметрично относительно обода. Ширина ступицы может быть равна ширине обода (см. табл. 3.3 – 3.5).

Это определяется технологическими или конструктивными условиями.

Длина ступицы (lст) должна быть оптимальной, чтобы обеспечить, с одной стороны, устойчивость колеса на валу в плоскости, перпендикулярной оси вала, а с другой – получение заготовок ковкой и нарезание шпоночных пазов методом протягивания.

Диск соединяет обод и ступицу. Его толщина (С) определяется в зависимости от способа изготовления колеса. Иногда в дисках колес выполняют отверстия, которые используют при транспортировке и обработке колес, а при больших размерах и для уменьшения массы. Диски больших литых колес усиливают ребрами или заменяют спицами.

Читать также: Стабилизатор напряжения на микросхеме lm317

Острые кромки на торцах ступицы и углах обода притупляют фасками (f), размеры которых принимают по табл. 3.1.

- Таблица 3.1 Стандартные размеры фасок

- Диаметр ступицы или обода, мм

- Диаметр ступицы или обода, мм

Зубчатые колеса (см. табл. 3.2, 3.3). В проектируемых приводах колеса получаются относительно небольших диаметров и их изготовляют из круглого проката или поковок. Большие колеса открытых зубчатых передач изготовляют литьем или составными. Ступицу колес цилиндрических редукторов располагают симметрично относительно

обода, а ступица колес открытых цилиндрических зубчатых передач может быть расположена симметрично и несимметрично относительно обода. Ступица колес закрытых и открытых передач конического зацепления выступает со стороны большого конуса.

Червячные колеса (табл. 3.4). По условиям работы изготовляют составными: центр колеса (ступица с диском) – из стали, реже из серого чугуна, а зубчатый венец (обод) – из антифрикционного материала.

При единичном и мелкосерийном производстве зубчатые венцы соединяют с центром колеса посадкой с натягом.

При постоянном направлении вращения червячного колеса на наружной поверхности чугунного центра предусматривается буртик, и эта форма центра является традиционной.

В современных конструкциях для упрощения процесса изготовления венца и центра буртик не делают, обеспечивая посадку венца на центр с натягом. При небольших скоростях скольжения (v 2 м/с) и малых диаметрах колеса его можно изготовить цельнолитым.

- Таблица 3.2 Размеры цилиндрических зубчатых колес, мм

- Способ получения заготовки

- а – круглый прокат,

- д – литье, е – составные

- h = 0,1b2; So l,2S; t = 0,8h

- Продолжение таблицы 3.2

- dст = 1,55d при соединении шпоночном и с натягом

- Радиусы закруглений и уклон

Примечания: 1. При определении длины ступицы (lст) числовой коэффициент перед d принимают ближе к единице при посадке колеса на вал натягом и ближе к верхнему пределу – при переходной посадке.

2. На торцах зубьев выполняют фаски размером f = (0,6…0,7) m с округлением до стандартного значения по табл. 3.1.

3. Угол фаски на прямозубых колесах = 45º; на косозубых колесах при твердости рабочих поверхностей HB 350 = 15º.

4. n – число отверстий.

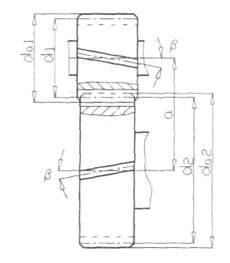

Валы–шестерни и червячные валы. Цилиндрические и конические шестерни при u 3,15 выполняют заодно с валом, при u 2,8 они могут быть насадными, если это конструктивно необходимо.

Однако стоимость производства при раздельном исполнении вала и шестерни (червяка) увеличивается вследствие увеличения числа посадочных поверхностей и необходимости применения того или иного соединения.

Поэтому шестерни и червяки чаще всего выполняют заодно с валом.

- Таблица 3.3 Размеры конических зубчатых колес, мм

- Способ получения заготовки

- 1а – круглый прокат;

- dст = 1,55d при соединении шпоночном и с натягом

- Радиусы закруглений и уклон

Примечания: 1. См. примечание 1 к табл. 3.2. 2. На торцах зубьев выполняют фаски размером f = 0,5 mte (me) c округлением до стандартного значения по табл. 3.1. 3. Фаски снимают параллельно оси отверстия колеса. 4. Колеса конструируются со ступицей, выступающей за торец диска со стороны большого конуса; при этом размер К принимается конструктивно

Установка колес на валах

Сопряжение колес с валом. Для передачи вращающего момента редукторной парой применяют шпоночные соединения и соединения с натягом. В случае шпоночного соединения можно принимать следующие посадки:

Читать также: Как уменьшить показания счетчика электроэнергии меркурий 201

- для цилиндрических прямозубых колес Н7/р6 (H7/гб);

- для цилиндрических косозубых и червячных колес H7/г6

- для конических колес H7/s 6 (H 7/t 6).

- Посадки с большим натягом (в скобках) – для колес реверсивных передач .

Осевое фиксирование колес. Для обеспечения нормальной работы редуктора зубчатые и червячные колеса должны быть установлены на валах без перекосов.

Если ступица колеса имеет достаточно большую длину (отношение lст / d O,8), то колесо

будет сидеть на валу без перекосов. В проектируемых редукторах принимается lст / d = l,0…l,5). В этом случае достаточно предохранить колесо от осевых перемещений по валу осевым фиксированием:

1-й способ. Упором одного из торцов ступицы колеса в буртик между 3-й и 5-й ступенями вала и установкой на 2-й или 3-й ступени вала распорной втулки между другим торцом ступицы колеса и торцом внутреннего кольца подшипника (см. рис. 2.15).

Размеры распорной втулки (D, L) определяются по месту установки и должны обеспечить надежное осевое фиксирование колеса. При соотношении геометрических параметров L O,5 D распорная деталь называется «кольцо», при – L > O,5D – «втулка».

2-й способ. При отсутствии 5-й ступени установкой двух распорных втулок на 2-й или 3-й ступени вала между обоими торцами ступицы колеса и торцами внутренних колец подшипников или мазеудерживающих колец.

- В обоих способах для гарантии контакта деталей по торцам должны быть предусмотрены зазоры С между буртиками 2-й или 3-й ступени вала и торцами втулок.

- Таблица 3.4 Размеры червячных колес, мм

- H = 0,15 b2; t = 0,8 h

- Стальная dст = 1,55 d

- Чугунная dст = 1,60 d при соединении шпоночном и с натягом

- Радиусы закруглений и уклон

- Регулирование осевого положения колес (регулирование зацепления)

- Таблица 3.5 Ширина колес цилиндрической передачи, мм

- Примечание. b1 и b2 – ширина шестерни и колеса

Погрешности изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному осевому положению колес в зубчатых и червячных передачах.

В цилиндрических редукторах для компенсации неточности положения колес ширину одного из них делают больше ширины другого (рис. 3.3, а).

Чтобы избежать неравномерной выработки колеса по ширине, более твердое колесо (шестерню) выполняют большей ширины (потому что на увеличение ширины шестерни расходуется меньше металла) и она перекрывает с обеих сторон более мягкое колесо (табл. 3.5).

Точность зацепления конических и червячных пар в проектируемых приводах достигают регулированием посредством осевого перемещения вала с закрепленным на нем колесом.

При этом в конической паре регулирование достигается взаимным осевым перемещением валов шестерни и колеса; в червячной паре – осевым перемещением вала червячного колеса до точного совмещения средней плоскости зубчатого венца с осью червяка (рис. 3.3, в).

В проектируемых редукторах регулирование конического и червячного зацепления производится после регулирования подшипников двумя способами:

1-й способ. Устанавливается под фланец торцовой крышки или стакана набор металлических прокладок толщиной от 0,1 , до 0,8 мм. Суммарную толщину набора определяют при сборке.

2-й способ. Применяют винты (приложение 30), воздействующие на наружные кольца подшипников непосредственно или через регулировочные шайбы (см. рис. 3.1)

Этот способ применим для торцовых и врезных крышек, и дает возможность производить тонкую регулировку осевого положения колес, вследствие чего его широко применяют в машиностроении.

Рис. 3.3. Регулирование осевого положения колес в передачах

Регулировочные устройства делают на обоих концах вала со стороны крышки с отверстием и глухой крышки, что дает возможность перемещать вал в двух направлениях. Точность положения конических и червячных колес контролируют расположением пятна контакта, а коническое зацепление – еще совпадением вершин конусов (см. рис. 3.3, б, в)..

Читать также: Какое масло заливается в токарный станок 16к20

Срочно? Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Конструирование зубчатых колес, корпуса и крышки редуктора

5 Конструирование зубчатых колес, корпуса и

крышки редуктора

- Рис 4-

Зубчатое колесо - Размеры конструктивных элементов зубчатых

колес определяем согласно рекомендаций [7, с.230 – 235] по соотношениям: - диаметр ступицы, мм: dст = 1,6∙dв;

- длина ступицы, мм: lст = (1,0…1,5)∙dв;

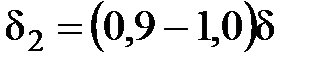

- толщина обода,мм; δ

= (2,5…4,0)∙m; - толщина диска, мм: с = 0,3∙b2;

- диаметр центровой окружности, мм: Dотв = 0,5∙(D + dст)

- размер фаски, мм: n ≈ m;

- Определенные параметры для колеса 2

сводим в таблицу 7 - Таблица 7 – Размеры конструктивных

элементов зубчатого колеса

| колесо | Параметр, мм | |||||||

| dв | dст | lст | m | с | δ0 | Dотв | dотв | |

| 2 | 24 | 55 | 41 | 1,5 | 10 | 8 | 101,325 | 24 |

Проектирование корпуса и крышки редуктора

Определение основных конструктивных

элементов корпуса и крышки редуктора производим на основании рекомендаций [3,

с.154-165], [5, с.238-247]

- Толщина стенки редуктора (δ ≥ 8 мм):

- δ = (0,025∙aw + 1) = (0,025∙105 +1) =1,262 мм.

- принимаем δ = 8 мм.

- Определяем толщину стенки крышки δ1 (δ1 ≥ 8 мм):

- δ1 =0,02∙ aw+1 = 0,02∙105+1 = 3,1мм;

- принимаем δ1 = δ =8 мм.

- Определяем толщину верхнего пояса крышки и корпуса редуктора

![]()

Определяем толщину

нижнего пояса корпуса, без бобышки

![]()

принимаем р=20 мм;

Определяем толщину ребер

корпуса и крышки

![]()

![]()

- Определяем диаметры болтов:

- 1. Фундаментальных

- d1=

мм,

мм, - принимаем болты М16.

- 2. Крепящих крышку к корпусу у подшипников

- d2 =

мм, принимаем болты М12.

мм, принимаем болты М12. - 3. Соединяющих крышку с корпусом

- d3 =

мм, принимаем болты М8.

мм, принимаем болты М8. - Для установки крышки относительно корпуса применяем два штифта 8h8x26 по ГОСТ 3128-70.

Справочные данные по деталям машин

Метрические зубчатые передачи

Нормальные модули, мм

| Ряд 1 | 0.50 | 0.6 | 0.8 | 1.0 | 1.25 | 1.5 | 2.0 |

| Ряд 2 | 0.55 | 0.7 | 0.9 | 1.125 | 1.375 | 1.75 | 2.25 |

| Ряд 1 | 2.5 | 3.0 | 4.0 | 5.0 | 6 | 8 | 10 |

| Ряд 2 | 2.75 | 3.5 | 4.5 | 5.5 | 7 | 9 | 11 |

| Ряд 1 | 12 | 16 | 20 | 25 | 32 | 40 | 50 |

| Ряд 2 | 14 | 18 | 22 | 28 | 36 | 45 | 55 |

| Примечание: 1. Стандарты предусматривают модули от 0.05 до 100 мм. 2. При выборе модулей первый ряд следует предпочитать второму. |

Зубчатое колесо передачи с меньшим количеством зубьев называется шестерней, а с большим количеством зубьев – колесом. При одинаковом количестве зубьев ведущее зубчатое колесо называют шестерней, а ведомое – колесом. В условных обозначениях и расчетных формулах шестерни обозначаются индексом – «1», а колеса индексом – «2».

Метрические цилиндрические зубчатые передачи внешнего зацепления

Исходные данные для расчета геометрических параметров цилиндрических зубчатых передач

| Параметр | Обозначения | Числовые значения | |

| Количество зубьев | Шестерни | Z1 | Определяются кинематическими и прочностными расчетами |

| Колеса | Z2 | ||

| Модуль | m | ||

| Угол наклона линии зуба рейки | β |

|

|

|

α с* | 200 ≈0.25 | |

| — высоты головки зуба | h*a | ≈1.0 | |

| — высота ножки зуба | h*t | ≈1.25 | |

| — граничной высоты | h*l | ≈2.0 | |

| — глубины захода зубьев | h*w | ≈2.0 | |

| — радиуса кривизны переходной кривой | ρ*f | ≈0.38 | |

| Межосевое расстояние | a w | Входит в состав исходных данных, если задано его значение | |

| Примечание. Числовые значения параметров приведены для передачи с m > 1мм. |

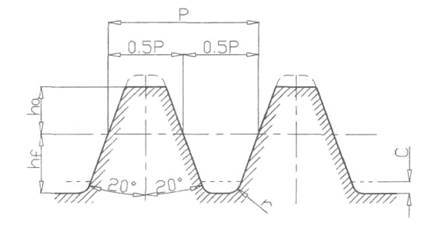

- Исходный контур зубчатого зацепления

- Расчет основных геометрических параметров цилиндрических прямозубых передач внешнего зацепления без смещения

| Параметр | Обозначение | Формула |

| Делительное межосевое расстояние | a | a=m(Z1+ Z2)/2 |

| Делительный диаметр | d | d1=m Z1; d2=m Z2 |

| Передаточное число | u | u= Z2/ Z1 |

| Диаметр вершин зубьев | d a | d a1=d1+2m; d a2=d2+2m |

| Диаметр впадин зубьев | d f | d f1=d1 – 2.5m; d f2=d1+2.5m |

| Высота зуба | h | h= 2.25m |

| Постоянная хорда зуба | s c | sc=1.387m |

| Высота до постоянной хорды | h c | hc=0.748 |

- Прямозубые передачи внутреннего зацепления

- Расчет основных геометрических параметров цилиндрических прямозубых передач внутреннего зацепления без смещения

| Параметр | Обозначение | Формула |

| Исходные данные | Z1, Z2, m, c, где с – зазор между вершиной зуба одного колеса и сопряженной впадиной другого колеса | |

| Делительное межосевое расстояние | a | a=m(Z1 – Z2)/2 |

| Делительный диаметр | d | d1=m Z1; d2=m Z2 |

| Диаметр вершин зуба | d a | d a1=d1+2m; d a2=d2 – 2m |

| Диаметр впадин зуба | d f | d f1=d1 – 2(c+m); d f2=d1+2(c+m) |

| Постоянная хорда | s c | sc=1.387m |

| Высота до постоянной хорды | h c | h c1=0.5(d a1- d1) – 0.2524m h c2=0.5(d 2- d a2) – 0.2524m |

| Примечание. Индекс 1 относится к колесу с наружными зубьями, индекс 2 – к колесу с внутренними зубьями |

- Минимальное число зубьев для шестерни внешнего нулевого зацепления: прямозубые шестерни – zmin=17; косозубые шестерни – zmin=17cos3β.

- Для внутренних зацеплений разность между числами зубьев Z2 – Z1>9.

- Для внутренних зацеплений желательно, чтобы Z2>34.

- Максимальное передаточное отношение пары шестерен внешнего зацепления i=8…9.

- Реечные передачи

- Контур рейки соответствует исходному контору для прямозубых реек в торцовом и для косозубых реек в нормальном сечении реек.

- Расчет геометрических параметров прямозубой реечной передачи

| Параметр | Обозначение | Числовое значение и расчетная формула |

| Исходные данные | ||

| Количество зубьев зубчатого колеса | Z1 | Определяются кинематическими и прочностными расчетами |

| Модуль | m | |

| Угол наклона линии зуба рейки | β | β = 00 |

| Сечение рейки | — | Прямоугольное |

| Стандартный исходный контур: — угол главного профиля | α | 200 |

| — коэффициенты: — радиального зазора | с* | ≈0.25 |

| — высоты головки зуба | h*a | ≈1.0 |

| — высота ножки зуба | h*t | ≈1.25 |

| Ширина рейки | B | Определяется прочностными расчетами и конструктивными особенностями передачи |

| Высота рейки | H | |

| Длина нарезной части рейки | L | |

| Расчет рейки | ||

| Нормальный шаг | p n | p n=π∙m |

| Количество зубьев | z s | z s=L/ p n + 0.5 |

| Уточненная длина нарезной части | L s | L s=( z s – 0.5)∙ pn |

| Высота зуба, мм | h | h=(2h a + с*)m |

| Высота головки зуба, мм | h a | h a= h*a∙m |

| Толщина зуба, мм | s y | s y=0.5m |

| Измерительная высота, мм | h ay | h ay=m |

Косозубые передачи

Косозубая передача более плавная и передает большую мощность, чем прямозубая, при тех же размерах. Линии зубьев имеют правое или левое направление.

Правой называют такую линию, точка на которой движется по часовой стрелке при удалении вдоль зуба, если смотреть на колесо со стороны его торца. Углы наклона двух сцепляющихся колес равны.

Недостатком косозубых передач является возникающая в зацеплении дополнительная осевая сила, отсутствующая у прямозубых колес.

Расчет основных геометрических параметров цилиндрических косозубых передач внешнего зацепления без смещения

| Параметр | Обозначение | Формула |

| Нормальный модуль | m n | m n=m |

| Угол наклона линии зуба | β | cosβ= m n(Z1 + Z2)/2a |

| Окружной (торцовый) модуль | m t | m t= m n/cosβ |

| Делительный диаметр | d | d1=m t Z1; d2=m t Z2 |

| Диаметр вершин зубьев | d a | d a1=d1+2m n; d a2=d2 + 2m n |

| Межцентровое расстояние (если оно не входит в исходные данные) | A | a= m n(Z1 + Z2)/2cosβ |

| Постоянная хорда | s c | sc=1.387m n |

| Высота до постоянной хорды | h c | h c=0.748m n |

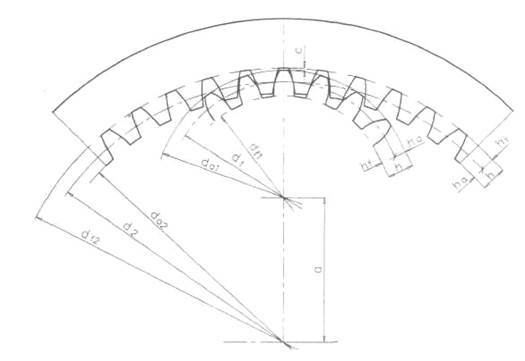

Параметры конструктивных элементов цилиндрических зубчатых колес

Зубчатые колеса изготавливают как одно целое с валом (вал-шестерня) или насаживают на валы в зависимости от соотношений размеров валов и зубчатых колес. Наименьшие размеры насадных колес определяются зазором 5 между впадиной зуба и шпоночным пазом (рис. b), который должен быть s > 2m. В противном случае зубчатые колеса изготавливают как одно целое с валом (рис. а).

Торцы ступиц колес используют в качестве установочных и сборочных баз, из-за чего требуется высокая точность и чистота их обработки. У колес с диаметром окружности выступов более 150 мм, для создания установочных баз выполняется поясок шириной a=2.

5m и глубиной 1…2 мм (рис. с). Если ширина ступицы превышает ширину венца в колесах дисковой конструкции, то ступицу рекомендуется смещать по оси колеса до совпадения ее торца с торцом венца. Такая конструкция позволяет одновременно нарезать два колеса.

Шевронные колеса (рис. d) характеризуются увеличенной шириной по сравнению с другими цилиндрическими колесами и отличаются следующими конструктивными параметрами: h = 2.5m и е = (10…15)m.

У литых и штампованных колес для крепления заготовок при обработке выполняют 4…6 технологических отверстий диаметром do.

| Параметр | Обозначение | Ориентировочные соотношения |

| Ширина венца зубчатого колеса | b | b=(8…10)m |

| Внутренний диаметр обода | D0 | D0=d a – (6…10)m |

| Толщина обода | s | s=(2…3)m – для литых колес s=(2.5…4)m – для штампованных колес |

| Толщина диска зубчатого колеса | K | K=0.5b – для обыкновенных колес K=(0.3…0.35)b – для шевронных колес |

| Диаметр посадочного отверстия | d1 | Определяется расчетом |

| Длина ступицы | L c | L c=(1.0…1.5)d1, но не менее |

| Наружный диаметр ступицы | d c | d c=(1.5…1.7)d1 |

| Диаметр расположения технологических отверстий | D1 | D1=0.5(D0+d c) |

| Диаметр технологических отверстий | d0 | d0=0.25(D0–d c) |

| Размеры фасок по торцам зубчатого венца | f | f=0.5m |

Шероховатости поверхностей цилиндрических зубчатых колес и реек

| Элемент передачи | Наименование поверхности | Шероховатость по степени точности по нормам контакта | |||

| 5 | 6 | 7 | 8 | 9 | |

| Зубчатое колесо | Боковые поверхности зубьев | Ra 0.63 | Ra 1.25 Ra 2.5 | Ra 2.5 Rz 20 | Rz 20 Rz 40 |

| Цилиндр выступов: измерение s c или s y | Ra 1.25 | Ra 2.5 | Ra 2.5 Rz 20 | Rz 20 Rz 40 | |

| Измерение размера по роликам или длины общей нормали | Ra 2.5 | Rz 20 | Rz 20 Rz 40 | ||

| Базовый торец | Ra 2.5 | Ra 2.5 Rz 20 | Rz 20 | Rz 40 | |

| Зубчатая рейка | Боковые поверхности зубьев | Ra 1.25 | Ra 2.5 | Rz 20 | |

| Поверхности выступов: измерения s y | Ra 1.25 Ra 2.5 | Ra 2.5 | Rz 20 | ||

| Измерение размера по роликам | Ra 2.5 | Ra 2.5 Rz 20 | Rz 20 | Rz 20 Rz 40 | |

| Базовые поверхности | Ra 2.5 | Rz 20 | |||

| Примечание. Параметр Ra является предпочтительным |

- email: [email protected]

- Адрес: Россия, 450071, г.Уфа, почтовый ящик 21

- Теоретическая механика Сопротивление материалов

- Прикладная механика Строительная механика Теория машин и механизмов

Зубчатые колеса

- Они разделяются по типу зацепления на цилиндрические (зубчатый венец — цилиндрическая поверхность); конические (зубчатый венец — коническая поверхность); червячные (зубчатый венец — торовая поверхность).

- используются зубчатые передачи для изменения направления вращения и преобразования момента вращения: n1 ´ M1 = n2 ´ M2 , где: n1, n2 — число оборотов вала; M1, M2 — момент вращения на валу.

- Отношение n1 / n 2 = Z2 / Z 1 = i — передаточное число, где Z1, Z2 — число зубьев сопрягаемых колес.

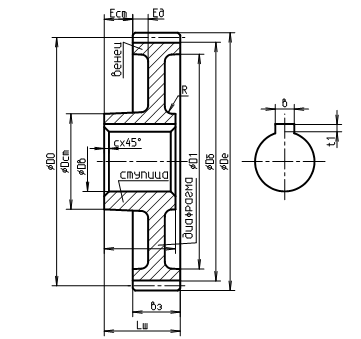

Величина передаваемого момента ограничивается модулем ( m ), определяющим геометрические размеры зуба. Отсюда, геометрические размеры венца (рис.

71) цилиндрического зубчатого колеса определяются m, Z, b и bз. где: b — угол наклона зуба, bз — длина зуба.

Зубчатое колесо с меньшим количеством зубьев в цилиндрических и конических передачах называют шестерней, в червячных — червяком.

Геометрические размеры ступицы зубчатого колеса Dст , Lст определяются диаметром вала D. Толщина диафрагмы tд определяется типом зацепления (наличие осевых нагрузок).

- Взаимное положение ступицы и диафрагмы по отношению к венцу определяется смещениями БТ этих элементов Ест и Ед по отношению к БТ венца (БТ венца, как правило, — левый торец венца).

- Расчетные параметры:

- — торцовый модуль ms = m / Cos b ;

- — наружный диаметр венца De = ms ´ (Z + 2);

- — делительная окружность Do = ms ´ Z;

- — внутренний диаметр венца Dб = ms ´ (Z — 2.3);

- — диаметр, определяющий толщину венца, D1 = De — 10m;

- — диаметр ступицы Dст = 1.6Dв;

- — длина ступицы Lст = 0.9Dв;

— толщина диафрагмы tд = 3.5m.

Размеры D1, Dcт, Lст, tд по отношению к расчетным округляются до 0.5 мм, кроме того они могут быть изменены по конструктивным и иным соображениям проектировщика.

|

Рис. 71

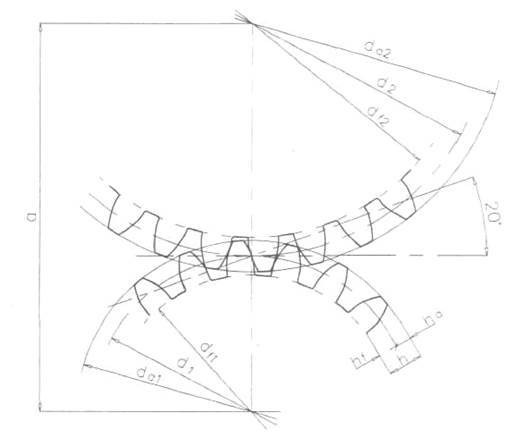

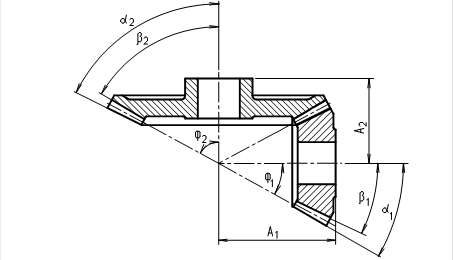

Для расчета геометрических размеров конических зубчатых колес дополнительно к перечисленным параметрам требуется или z сопрягаемого колеса или передаточное число i, т.к. необходимо определить (рис. 72):

- — угол начального конуса для шестерни j1 = arctg(z2/z1);

- — угол начального конуса для колеса j2 = arctg(z1/z2);

- — угол наружного конуса a1 = j1 + arctg(2sin(j1)/z1);

- a2 = j2 + arctg(2sin(j2)/z2);

- — угол конуса по впадинам b1 = j1 — аrctg(2.4sin(j1)/z1);

- b2 = j2 — arctg(2.3sin(j2)/z2);

- — диаметр наружной окружности Dе = Do + 2m´Cos(j);

- — расстояние от вершины начального диаметра Do до опорного торца шестерни A1 = m(z2/2 + 6);

— то же для колеса А2 = m(z1 / 2 + 6).

Размер А (А1 и А2) является монтажным размером пары зубчатых конических колес, измеряется с точностью до 0.001 мм и обязательно проставляется на рабочем чертеже детали.

-

Рис. 72

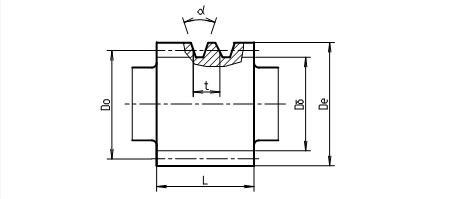

- Для определения геометрических размеров червяка (рис. 73) следует дополнительно определить:

- — осевой шаг t = m ´ p;

- — диаметр делительной окружности Do = q ´ m; q выбирается из табл. 15;

— длина нарезанной части червяка L > (11 + 0.06z)m.

|

Рис. 73. Червяк

- Угол исходного контура a = 20°.

- На чертеже проставляются размеры De и L.

-

Зависимость коэффициента q от m Таблица 15

- Для определения геометрических размеров зубчатого венца червячного колеса (рис. 74) необходимы дополнительно:

- — межцентровое расстояние A = (mq + mz) / 2;

- — радиус образующей (дуги) выступов зубьев R = A — De / 2;

- — угол(центральный) между боковыми срезами зубьев колеса

- tg(d/2)=2C´mp/Doч+1.2´mp;

- — коэффициент C для определения угла d в зависимости от Z колеса:

-

- Z 28 35 45 55 65 75 85

C 1.9 2.1 2.3 2.5 2.6 2.8 2.9

- — наружный диаметр червячного колеса при однозаходном червяке

- Dн » De + 2.0 m;

- при двух и трехзаходном червяке

- Dн » De + 1.5 m;

- при четырехзаходном червяке

- Dн » De + m;

- — ширина обода червячного колеса

В = De´Sin(d/2) + 0.25mp.

Dоч — делительный диаметр червяка.

Основные параметры зубчатого колеса, которые не могут быть проставлены в форме размеров, на чертежах записываются в соответствующие типу зацепления табл. 16, 17, 18, 19.

Положение таблицы на поле чертежа — в правом верхнем углу в 20 мм от верхней линии рамки (рис. 75, 76).

На рабочих чертежах зубчатых колес проставляются только те параметры поверх-

ностей и размеры взаимного положения по-

Рис. 74 верхностей, которые необходимы для изготовления детали. Примеры выполнения рабочих чертежей рис. 75, 76.

Определяемые технологией изготовления параметры записываются в технические условия, например, литейные уклоны и радиусы, требования к отливке заготовки и т. п.

- Цилиндрические Таблица 16

- Червяки Таблица 17

- Червячные колеса Таблица 18

- Конические Таблица 19

- Рис. 75

- Рис. 76

- Шкивы клиноременных передач (рис. 77)

Назначение клиноременных передач то же, что и зубчатых. Используются в тех случаях, когда необходимо исключить или сгладить знакопеременные и ударные нагрузки, например, на вал двигателя внутреннего сгорания при движении агрегата по пересеченной местности (например, зерноуборочного комбайна). Отличается шкив от зубчатого колеса тем, что на венце вместо зубьев выполнены канавки под ремень.

Рис. 77

Размеры венца определяются сечением ремня и количеством ремней. Тип ремня (О. А. Б. В) и их количество от 1 до 6 определяется величиной передаваемого момента вращения.

Размеры для выполнения венца следует взять из табл. 19. Ширина венца: в1 = 2S + t(n — 1), где n — число ремней клиноременной передачи. На рис. 77 ширина венца в1 = 2´6.5 + 11.5(3 – 1)=36. в = 10 (ширина канавки из

табл. 20 для j = 34° при типе ремня О).

Размеры S и t можно изменить, но расстояние между ремнями и ширина реборды Lр = t – 0.5´ S не может быть меньше 1 мм.

Таблица 20 Глубина паза h (рис. 79) равна разности наружного и внутреннего диаметров канавки: h = 80 – 60 = 10 мм.

Расчетный минимальный наружный диаметр шкива определяется типом ремня и натяжением на одну ветвь ремня в покое, но не может быть меньше наружного диаметра ступицы Dст. плюс 2h.

Размеры элементов ступицы зависят от диаметра вала и материала шкива и могут быть рассчитаны по формулам для ступиц зубчатых колес.

На чертеже проставляются те же размеры, что и на чертеже зубчатого колеса. К ним добавляются размеры венца (рис. 79).

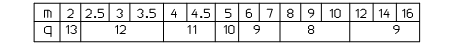

Конструирование зубчатого колеса

2.3.1. Прямозубые и косозубые цилиндрические колеса

Зубчатые колеса состоят из обода, на котором нарезаются зубья; ступицы, насаживаемой на вал, и диска, соединяющего обод со ступицей. Если диаметр колеса меньше 500 мм, то обычно колеса делают цельными, коваными или штампованными; (при бόльших диаметрах – литыми с диском или со спицами). Чертежи зубчатых колес приведены на рис. 6 [3].

- Основные размеры определяют из следующих соотношений [3, с. 223 — 224]:

- — диаметр ступицы dст = 1,6dв;

- где dв — диаметр участка вала под колесо, определенное в процессе

проектирования тихоходного вала (см. раздел 2.2).

— длина ступицы равна или больше ширины зубчатого венца. Наиболее простая конструкция – цилиндрическая форма колеса; при этом lст = b2.

Длину ступицы принимают больше ширины зубчатого венца в том случае, если требуется увеличить длину шпонки по условию прочности. Увеличить длину ступицы можно симметрично в обе стороны либо в одну сторону (с учетом конструкции всего редуктора – числа ступеней, наличия промежуточного вала).

- Другие размеры (рис.6):

- — толщина обода S = 2,5mn + 2, но не менее 8 мм;

- — размеры фасок для обода a = 0,5mn;

- — размеры фасок для ступицы назначают в зависимости от диаметра вала dВ по приведенной ниже таблице 4.

- Таблица 4

- Размеры фасок n на ступице зубчатого колеса [1, c. 69]

| d B, мм | 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 |

| n, мм | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 |

- Толщину диска k, соответственно, для штампованных и кованых колес, вычисляют по формулам [2, c.233]:

- k = (0,25…0,30) b 2 и k = (0,30…0,35) b 2.

- Для облегчения колеса в диске иногда делают 4…6 отверстий, диаметры которых принимают по соотношению [3, c. 224]:

- DОТВ = 0,5(d 1 + d ст) , где d 1 — диаметр обода.

- Зубчатые колеса диаметром менее 500 мм обычно конструируют без отверстий, что позволяет избежать дополнительной механической обработки.

Рис.6. Цилиндрические зубчатые колеса:

Диаметр обода можно рассчитать из геометрических соотношений по формуле (см. рис.6)

d1 = da – 2(h + s), где h – высота зуба, равная 2,25 mn .

Диаметр отверстий принимают конструктивно dотв = 15…20мм.

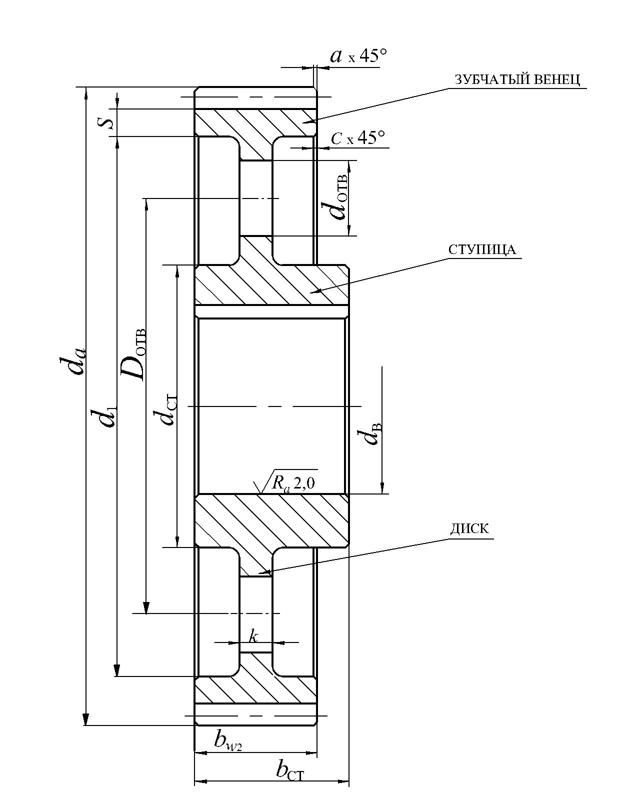

2.3.2. Шевронные цилиндрические колеса

Конструкции шевронных зубчатых колес (рис.7) отличаются от прямозубых и косозубых бόльшей шириной обода, в середине которого имеется канавка для выхода фрезы, нарезающей зубья. Ширину канавкиа определяют по табл. 5 в зависимости от модуля [1, с.69].

Таблица 5

Ширина канавки шевронных колес

| m, мм | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 | 5 |

| a, мм | 27 | 32 | 37 | 42 | 47 | 53 | 60 |

Основные геометрические параметры шевронных колеснаходят из соотношений :

|

С = (0,3…0,35)(b + a); — толщина обода δ o= 4mn+ 2; — высота зуба h = 2,5mn ; — а – в зависимости от модуля [3, c. 225]. При известных размерах фрезы ширину канавки а определяют прочерчиванием. Остальные размеры определяют так же, как для прямозубых и косозубых цилиндрических колес (см. раздел 2.3.1, рис. 6). На торцах зубчатого венца цилиндрического колеса снимают фаски n = (0,5…0,6)m под углом 45о. |

| Рис.7. Шевронное зубчатое колесо |

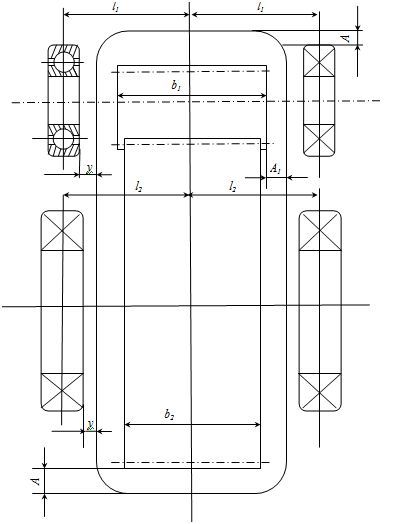

Разработка компоновочного чертежа редуктора

Выбор подшипников. Определение расстояния между опорами. Эскизная компоновка редуктора

В корпусе редуктора размещаются его детали и узлы: валы, подшипники, зубчатые колеса, уплотнительные и регулировочные детали, дистанционные втулки, кольца и т.д. Материал корпуса обычно чугун СЧ 10 или СЧ 15. Плоскость разъема крышки и корпуса проходит через оси валов. В нижнюю часть корпуса (иногда ее называют картером) заливается масло.

На данном этапе конструирования выполняется эскизная компоновка редуктора с целью определения положения зубчатых колес относительно опор.

Это необходимо для того, чтобы в последующем определить опорные реакции и выполнить проверку подшипников на долговечность, а также проверку валов на прочность по опасным сечениям.

Наружные кольца подшипников устанавливаются в расточки корпуса и крышки, поэтому от расположения подшипников зависит конфигурация и габариты корпуса.

- Для выполнения эскизной компоновки редуктора предварительно определяется толщина стенки корпуса δ [2, c.241]

- δ = 0,025а W + 1

- где а W – межосевое расстояние, мм.

- Во всех случаях величина δ принимается ≥ 8 мм.

Далее выполняется компоновочный чертеж в одной проекции при снятой крышке корпуса; масштаб желательно принять 1:1 или 1:2 (1:2,5). Первый этап эскизной компоновки для большей точности рекомендуется выполнять на миллиметровой бумаге формата А3 или А2, в зависимости от габаритов редуктора.

- Порядок выполнения эскизной компоновки следующий (рис.8):

- 1) посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию, затем две вертикальные линии – оси валов на расстоянии а W (с учетом масштаба);

- 2) вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, согласно их размерам b и d;

- 3) предварительно выбираем по диаметру посадочной поверхности вала радиальные шарикоподшипники, например: для быстроходного вала – подшипники легкой серии 208 (внутренний диаметр 40мм),для тихоходного вала – подшипники средней серии 312 – (внутренний диаметр 60 мм). Характеристику подшипников по ГОСТ 8338-75 выписываем в таблицу

| Условное обозначение подшипника | d | D | B | Динамическая грузоподъемность, кН |

| Размеры, мм | ||||

| 208 | 40 | 80 | 18 | 32,0 |

| 312 | 60 | 130 | 31 | 81,9 |

- 4) определяем положение внутренней стенки корпуса:

- — принимаем зазор между торцом шестерни и внутренней стенкой корпуса

- А1 = 1,2 δ;

- — принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ;

- — принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ; если диаметр окружности выступов зубьев окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни, а не от подшипника.

Уточняем вопрос о смазке подшипников. Если в результате расчета зубчатой передачи окружная скорость в зацеплении 1 ≤ VОКР ≤ 12 м/с, то смазывание подшипников осуществляется путем разбрызгивания.

Если же скорость VОКР < 1м/с, то для смазывания подшипников принимается консистентная смазка, которая закладывается в подшипник. В этом случае необходимо для предотвращения вытекания смазки из подшипника следует установить мазеудерживающие кольца.

Для них между внутренней стенкой корпуса и торцом подшипника на компоновочном чертеже предусматривается размер y = 8…12 мм.

Рис.8. Эскизная компоновка редуктора (1-й этап)

- После выполнения эскизной компоновки находим расстояния l1 и l 2 путем измерения или расчетом

- l 1 = b1/2 + A1 + y + B/2,

- где B — ширина кольца подшипника.

Аналогично определяется l 2. Если в результате получим l1≠ l 2 , то рекомендуется с целью упрощения конфигурации корпуса принять эти размеры одинаковыми, по величине равными большему значению.