Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

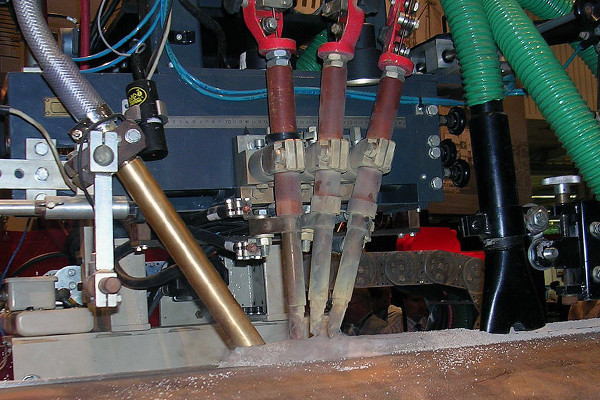

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь.

Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию.

В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное.

По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли.

Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами.

Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода.

Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

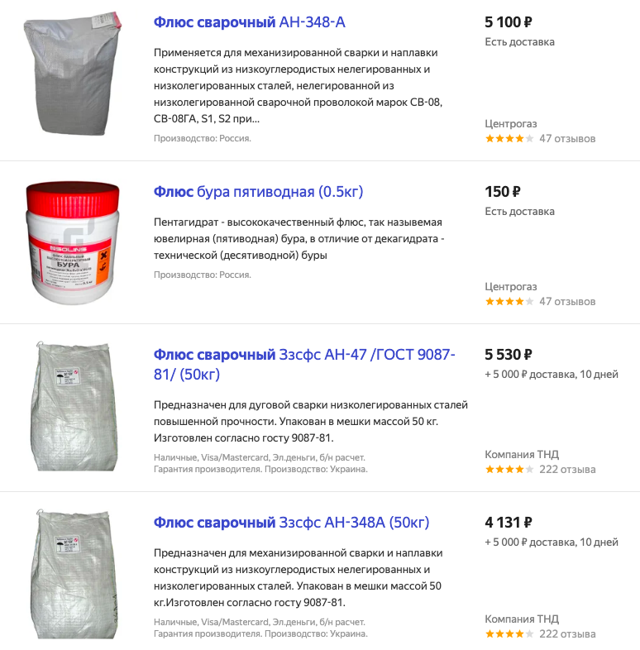

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого.

С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс.

Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии.

Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами.

Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина.

Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом.

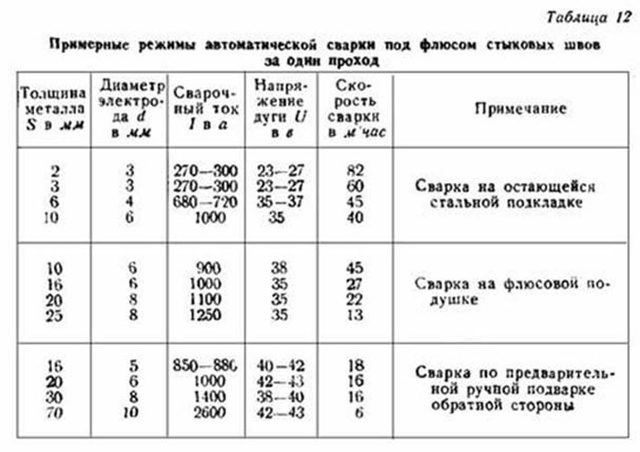

По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Теперь вам известна автоматическая сварка с флюсом и что это такое. Конечно, помимо автоматической сварки есть еще ручная сварка под флюсом, полуавтоматическая сварка под флюсом и механизированная сварка под флюсом.

Но в рамках одной статьи не раскроешь всех нюансов этих видов сварки, поэтому мы рассказываем вам о них постепенно. Статьи на эти, и многие другие темы вы сможете найти на нашем сайте. Делитесь в х своим мнением и опытом. Мастера могут рассказать свои секреты применения флюса при автоматической сварке и поделиться знаниями.

Желаем удачи!

Технология автоматической сварки под флюсом

Главная>>Способы сварки>>Автоматическая сварка>>Технология автоматической сварки под флюсом

Технология автоматической сварки под флюсом предусматривает более тщательную подготовку металла под сварку и сборку свариваемых деталей, чем при ручной дуговой сварке.

Тщательность подготовки под сварку обуславливается условиями автоматической сварки. Как известно, сварочный автомат настроен под определённый режим сварки и чётко следует ему, не учитывая погрешности сборки и не выправляя отклонения, допущенные при подготовке сварных кромок.

Разделка сварных кромок под сварку автоматом производится на металлорежущих станках, или на машинах кислородной или плазменно-дуговой резки.

Кромки изделий под сварку необходимо хорошо очистить от различных загрязнений, которые могут стать причиной образования дефектов в сварных швах, таких как поры, раковины и др. Очищать сварные кромки рекомендуется пескоструйной обработкой, или протравливанием и пассивированием. Очищаемый участок должен быть шириной не менее 50мм от каждой стороны разделки.

До начала автоматической сварки, свариваемые изделия необходимо надёжно зафиксировать в нужном положении. Для этого используют сборочные стенды, или различные приспособления.

Допускает прихватывать изделия между собой ручной дуговой сваркой покрытыми электродами. Прихватки выполняют длиной до 70мм, на расстоянии до 400мм друг от друга. При этом, крайние прихватки не должны быть ближе 200мм от края шва.

Выполненные прихватки необходимо тщательно очистить от шлака и сварных брызг.

Если выполняется сварка продольных швов, то необходимо применять вводные и выводные планки, которые приваривают к сварным кромкам. Эти планки необходимы для введения электрода в шов в начале сварки и для выведения электрода за пределы шва после окончания сварки. На вводных и выводных планках необходимо выполнять разделку кромок, совпадающую с разделкой на свариваемых деталях.

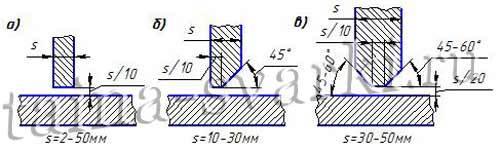

Технология автоматической сварки допускает сварку стыковых швов без разделки кромок, с односторонней разделкой или с двухсторонней разделкой. Это зависит от конструктивных особенностей свариваемого изделия и от толщины свариваемого металла.

Технология односторонней автоматической стыковой сварки под флюсом

Односторонняя сварка применяется при сварке малоответственных металлоконструкций, или в тех случаях, когда нет возможности выполнить двухстороннюю сварку из-за особенностей конструкции.

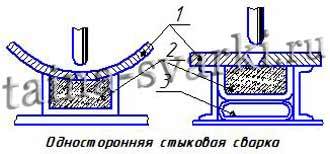

Особенностями односторонней стыковой сварки являются большое количество жидкого металла, большая глубина проплавления и перегрев сварочной ванны. Всё это может стать причиной вытекания жидкого металла через зазоры и нарушить формирование сварного шва.

Для того, чтобы этого не допустить, необходимо выполнить подварку стыка с обратной стороны, закрыв, таким образом, зазор, или закрыть оборотную сторону шва металлической (медной или стальной) подкладкой или же закрыть этот зазор с оборотной стороны слоем флюса.

Существует четыре самых распространённых способа односторонней автоматической сварки стыковых швов, которые позволяют выполнить сварной шов требуемой конфигурации и получить высокое качество сварки. Рассмотрим эти способы подробнее.

Технология автоматической сварки на флюсовой подушке

Варианты такого способа сварки показаны на рисунке спрва. Суть такого вида сварки заключается в том, что под свариваемые детали поз.1 помещают слой флюса поз2, толщина которого составляет 30-50мм. Флюсовая подушка плотно прилегает к свариваемым кромкам и прижимается к ним в результате воздействия собственного веса свариваемых деталей, или посредством резинного шланга, в котором находится воздух. Давление воздуха в шланге зависит от толщины свариваемого металла и составляет 0,05-0,06МПа при сварке тонкого металла и 0,2-0,25МПа при сварке толстого металла.

Варианты такого способа сварки показаны на рисунке спрва. Суть такого вида сварки заключается в том, что под свариваемые детали поз.1 помещают слой флюса поз2, толщина которого составляет 30-50мм. Флюсовая подушка плотно прилегает к свариваемым кромкам и прижимается к ним в результате воздействия собственного веса свариваемых деталей, или посредством резинного шланга, в котором находится воздух. Давление воздуха в шланге зависит от толщины свариваемого металла и составляет 0,05-0,06МПа при сварке тонкого металла и 0,2-0,25МПа при сварке толстого металла.

Слой флюса исключает вытекание жидкого металла через зазор и обеспечивает хорошее формирование сварного шва и высокое качество сварки. Приблизительные режимы автоматической односторонней стыковой сварки, выполняемой на слое флюса, представлены в таблице ниже:

| Толщина кромок, мм | Ширина зазора, мм | Сила тока, А | Скорость подачи проволоки, м/ч | Напряжение дуги, В | Скорость сварки, м/ч |

| 10 | 3-4 | 700-750 | 62 | 34-36 | 30 |

| 12 | 4-5 | 750-800 | 67 | 36-40 | 27 |

| 14 | 4-5 | 850-900 | 78 | 36-40 | 25 |

| 16 | 5-6 | 900-950 | 84 | 38-42 | 20 |

| 18-20 | 5-6 | 950-1000 | 92 | 40-44 | 15-17 |

Технология автоматической сварки на медной подкладке

Применение технологии автоматической сварки под флюсом на медных подкладках позволяет улучшить теплоотвод от сварных кромок и избежать пережога металла. Кроме того, медная подкладка перекрывает зазор между сварными кромками и не даёт жидкому металлу вытекать сквозь него.

Подкладка плотно прилегает снизу к свариваемым кромкам и прижимается к ним при помощи специальных приспособлений. После окончания процесса сварки металла, медная подкладка легко отделяется от стальных кромок.

В случае, когда зазор между свариваемыми деталями превышает 2мм, в медной подкладке делают канавку, которую заполняют сварочным флюсом. При такой технология, на обратной стороне сварных кромок происходит формирование сварного валика.

Обычно, ширина медной подкладки составляет 40-60мм, а её толщина определяется толщиной сварных кромок и может быть в пределах 5-30мм.

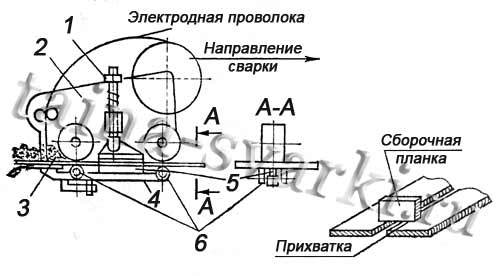

Существует, также, такой способ сварки разработаны институтом сварки имени Е.О.Патона, при котором по обратной стороне сварных кромок, параллельно движению электрода, передвигается медный башмак, который охлаждается водой.

Такая схема представлена на рисунке справа. При такой технологии автоматической сварки, свариваемые детали собирают с зазором 2-3мм и скрепляют их на расстоянии 1,2-1,5м короткими планками, которые прихватывают короткими швами.

У сварочного трактора поз.2 есть нож поз.5, который устанавливается в зазор стыка и прижимающий тягу поз.4 с роликами поз.6 и медных башмаков поз.3 с помощью пружины поз.1, к нижней стороне свариваемых изделий. Башмак перемещается вместе со сварочным трактором и препятствует вытеканию расплавленного металла сквозь зазоры.

Технология автоматической сварки на стальных подкладках

Технология автоматической сварки под флюсом с применением стальных подкладок используется в тех случаях, когда есть конструктивная возможность приваривания подкладок с обратной стороны. Стальная подкладка плотно прижимается к свариваемым деталям снизу и приваривается короткими прихватками при помощи ручной дуговой сварки.

Затем автоматической сваркой проваривают стыковой шов и, вместе с ним, металл стальной подкладки. Ширина такой подкладки составляет 20-60мм, толщина находится в пределах 4-6мм, а длина равна длине сварного шва.

Автоматическая сварка под флюсом при выполнении подварочного валика

Технология автоматической сварки стыковых соединений с выполнением подварочного сварного шва используется в тех случаях, когда необходимо облегчить сборку свариваемых деталей под сварку.

Но такой способ не нашёл широкого применения в промышленности из-за того, что большой трудоёмкости этого способа сварки.

Кроме того, увеличивается расход материалов, что также не выгодно с экономической точки зрения.

Примерные режимы односторонней стыковой автоматической сварки под флюсом представлены в таблице (для малой толщины свариваемого металла):

| Толщина кромок, мм | Способ сварки | Зазор, мм | Сила тока, А | Напряжение дуги, В | Диаметр проволоки, мм | Скорость сварки, м/ч |

| 1,5 | На медной подкладке | 0,3 | 150-170 | 26 | 1,6 | 50-60 |

| 1,5 | На весу | 0,2 | 100-115 | 26 | 1,2 | 50 |

| 2,0 | На слое флюса | 0,8 | 120-130 | 24-28 | 1,6 | 40-50 |

| 2,0 | На стальной подкладке | 0,7 | 270-300 | 23-27 | 3,0 | 75-80 |

| 2,0 | На весу | 0,3 | 120-130 | 26-28 | 1,6 | 50-60 |

| 3,0 | На слое флюса | 1,5 | 270-300 | 28-30 | 2,0 | 35-60 |

| 3,0 | На стальной подкладке | 0,7 | 270-300 | 23-27 | 3,0 | 50-60 |

| 3,0 | На весу | 0,8 | 160-200 | 28-30 | 1,0 | 70-80 |

| 4,0 | На слое флюса | 1,5 | 375-400 | 28-30 | 2,0 | 40-50 |

| 5,0 | На слое флюса | 2,5 | 550-625 | 28-30 | 4,0 | 35-45 |

Технология двухсторонней автоматической стыковой сварки под слоем флюса

Технология двухсторонней сварки стыковых швов позволяет получить более качественные сварные соединения, даже при плохой сборке свариваемых кромок и даже при их смещении. Такой способ сварки является основным при сварке ответственных металлоконструкций.

Сначала стыковое соединение сваривают автоматом с одной стороны, при этом, глубина проплавления в процессе сварки составляет 60-70% от всей толщины свариваемого металла. Зазор между сварными кромками не должен превышать 1мм. Процесс сварки металлов выполняют на весу. Металлические подкладки и какие-либо уплотнения с оборотной стороны не используют.

В случае, если величина зазора между кромками превышает 1мм и уменьшить её нет возможности, применяются технологические приёмы, препятствующие протеканию расплавленного металла в зазоры. Приёмы эти аналогичны тем, которые применяются при односторонней сварке. Это сварка на металлических подкладках (из меди или стали), на слое флюса или просто выполняют прихватку ручной дуговой сваркой.

Приблизительные режимы двухсторонней стыковой автоматической сварки под флюсом, выполняемой сварочной проволокой диаметром 5-6мм без разделки кромок, можно выбрать по таблице:

| Толщина кромок, мм | Вид шва | Зазор, мм | Сила тока, А | Напряжение дуги, В | Скорость подави проволоки, м/ч | Скорость сварки, м/ч |

| 6 | Основной Подварочный | 0-1,5 | 600 500 | 34-36 | 47 50 | 55,0 43,5 |

| 8 | Основной Подварочный | 0-1,5 | 650 550 | 34-36 | 46 50 | 61,2 40,3 |

| 10 | Основной Подварочный | 0-2,0 | 720 650 | 36-38 | 43 43 | 69,7 60,8 |

| 14 | Основной Подварочный | 0-2,5 | 850 750 | 38-40 36-38 | 34 34 | 87,7 73,5 |

| 20 | Основной Подварочный | 3,0 | 950 900 | 38-40 | 24 24 | 111,0 102,0 |

| 24 | Основной Подварочный | 4,0 | 1050 1050 | 38-40 | 18 19 | 72,8 72,9 |

| 30 | Основной Подварочный | 4,5 | 1150 1150 | 40-42 | 15 16 | 82,4 82,4 |

| 40 | Основной Подварочный | 6,5 | 1200 1200 | 40-42 | 8,5 9,5 | 87,0 87,0 |

| 50 | Основной Подварочный | 9,0 | 1300 1300 | 42-44 | 6,0 7,0 | 98,8 98,8 |

Автоматическая сварка тавровых и нахлёсточных соединений под флюсом

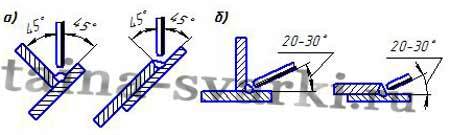

Автоматическая сварка тавровых и нахлёсточных соединений, в зависимости от конструктивных особенностей свариваемых изделий, осуществляется вертикальным электродом, при положении сварного соединения «в лодочку» (схема а) на рисунке ниже), или наклонным электродом в том случае, когда один из листов или оба листа имеют горизонтальное положение (схема б) на рисунке ниже:

При этом сварка может выполняться с односторонней разделкой кромок, с двухсторонней, или, вообще без разделки и зависит это от толщины свариваемого металла (см. рисунок ниже), а также от требований, предъявляемых к металлоконструкции и условий её эксплуатации.

Если зазор между свариваемыми деталями не превышает 1мм, сварка в «лодочку» осуществляется на весу и дополнительные приспособления (металлические подкладки и флюсовую подушку) не используют.

При большом зазоре, превышающем 1мм, применяют сварку на медных или стальных подкладках, или на флюсовой подушке.

Возможна заделка зазора асбестовыми уплотнениями, или выполнение подварочного шва с обратной стороны.

Сварка «в лодочку» позволяет равномерно проварить кромки свариваемого изделия и получить качественный сварной шов большого сечения за один проход. Но для того, чтобы осуществить такую сварку, необходимы специальные кантователи, на которые устанавливают сварное соединение.

При автоматической сварке под флюсом тавровых или нахлёсточных соединений наклонным электродом, он находится под углом 20-30° к горизонту.

Такой способ сварки не позволяет получить сварные швы с катетом более 16мм, что является его недостатком. Поэтому часто приходится применять многослойную сварку.

Приблизительные режимы автоматической сварки тавровых и нахлёсточных соединений «в лодочку», выполняемой сварочной проволокой диаметром 5мм, можно выбрать по таблице:

| Катет шва, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч |

| 5 | 600-650 | 34-36 | 58,0 | 60,7 |

| 6 | 650-700 | 34-36 | 47,0 | 67,3 |

| 7 | 700-730 | 34-36 | 38,5 | 71,1 |

| 8 | 700-750 | 34-36 | 32,0 | 73,5 |

| 9 | 750-780 | 34-36 | 27,5 | 78,0 |

| 10 | 750-800 | 34-36 | 24,0 | 81,3 |

| 12 | 850-900 | 34-36 | 19,0 | 95,3 |

| 14 | 900-950 | 36-38 | 16,0 | 103,0 |

| 16 | 950-1000 | 38-40 | 13,0 | 111,0 |

Дополнительную информацию о выборе режимов сварки, в зависимости от свариваемого материала и его толщины, можно узнать на странице: «Режимы для автоматической сварки под флюсом».

Дополнительные материалы по теме:

Автоматическая сварка под слоем флюса — часть 2

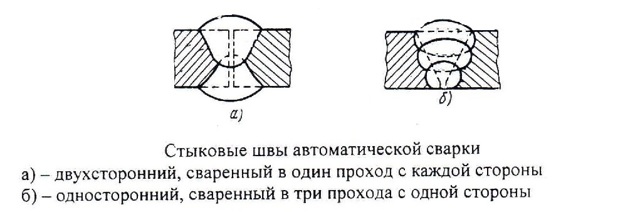

Швы сварных соединений, выполненные автоматической сваркой под слоем флюса, по характеру выполнения могут быть односторонние и двухсторонние, однопроходные и многослойные. Двухсторонний стыковой шов, сваренный за один проход с каждой стороны показан на рисунке а), односторонний стыковой шов, сваренный за три прохода — на рисунке б).

Сварка на флюсовой подушке состоит в том, что к нижней стороне свариваемых листов прижимается слой флюса либо сжатый воздухом подаваемый в резиновый шланг, либо под действием собственного веса изделия (при сварке массивных изделий), как показано на рисунке. При сварке тонколистовых конструкций применяют флюсовые подушки с электромагнитными прижимами. При всех способах флюсовая подушка способствует формированию обратного валика шва и предохраняет шов от вредного влияния кислорода и азота воздуха.

Сварку на гладкой подкладке применяют только при точной сборке, без смещения стыкуемых кромок. В противном случае возможно протекание жидкого металла в зазор между деталью и подкладкой.

Сварка на флюсо-медной подкладке характеризуется тем, что между подкладкой и деталью засыпают тонкий слой флюса, который выполняет роль флюсовой подушки.

Сварка на остающейся стальной подкладке применяется (так же, как и сварка на гладкой медной подкладке) при точной сборке, без смещения стыкуемых кромок.

а) гладкая медная, б) флюсо-медная, в) остающаяся стальная, г) роль подкладки выполняет полка в более толстом листе. При этом зазор между подкладкой и деталью не должен превышать 0,5 — 1 мм. При большом зазоре возможно плохое формирование шва вследствие затекания в него металла и шлака.

При сварке стальная подкладка частично проплавляется, приваривается к стыкуемым листам и остается в соединении после сварки.

Сварку на остающихся подкладках можно применить в тех случаях, когда эти подкладки не оказывают влияния на работу сварной конструкции, однако использование этого способа увеличивает расход металла на изготовление сварной конструкции и не может быть рекомендован для широкого применения.

При сварке в замок — в более толстом листе делается полка, которая выполняет роль стальной остающейся подкладки. Из-за сложности подготовки кромок сварка в замок применяется редко (только при сварке кольцевых швов толстостенных цилиндрических изделий — сосудов, труб, днищ и т.д.).

Сварку по ручной подварке корня шва применяют только при невозможности получить точную сборку. Подварка выполняется обычно на 1/3 толщины свариваемого металла обязательно электродами высокого качества. Большой объем ручной сварки делает этот способ малоэкономичным.

Основная трудность при сварке двусторонних стыковых швов заключается в сварке первого слоя. При хорошей сборке первый слой можно сваривать на весу (без подкладок). В этом случае обеспечивается провар примерно на глубину 60-70%. Остальная часть сечения шва сваривается с другой стороны после провара изделия. Чтобы жидкий металл не протекал в зазор при плохой сборке, для сварки первого шва часто применяют флюсовые подушки или медные подкладки.

Двухсторонняя сварка менее производительна, но она не так подвержена действию случайных изменений режима сварки и не требует сложных приспособлений, обеспечивающих формирование обратной стороны шва.

Автоматическая сварка под флюсом по ГОСТу 8713-79: соединения по стандарту, технология, особенности процесса, оборудование

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс.

Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода.

Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш — с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

- стыковые;

- угловые;

- тавровые;

- нахлёсточные.

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

Примерная стоимость сварочного флюса на Яндекс.маркет

Примерная стоимость сварочного флюса на Яндекс.маркет

Особенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

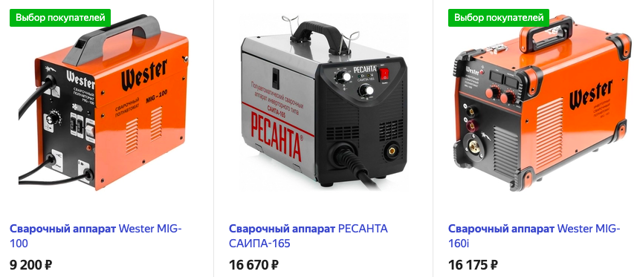

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Настройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Сварка под флюсом – нюансы технологии, достоинства и недостатки

В строительной и промышленной сфере для соединения металлов сегодня активно применяют сварку под флюсом. Высокая популярность данной технологии объясняется теми преимуществами, которыми она обладает.

Процесс сварки под слоем флюса

Гост 8713-79 о сварке под флюсом

Сварка, в которой зона расплавленного металла защищается флюсом, была изобретена достаточно давно – в XIX веке. Разработал данную технологию Н.

Славянов, а первый автоматизированный сварочный аппарат для ее реализации и практические основы выполнения были созданы уже в 1927 году Д. Дульчевским.

Практически сразу же после этого автоматическая сварка под флюсом стала активно внедряться в производственные процессы на крупных отечественных промышленных и строительных предприятиях.

На протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения постоянно развивались.

Вопросами совершенствования метода и техники для его практической реализации занимались ведущие исследовательские институты Советского Союза: Институт электросварочных агрегатов Советского Союза, ЦНИИ Тяжелого машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79.

Там же приведена классификация способов сварки под защитным слоем флюса, которые могут использоваться для соединения сталей и сплавов, имеющих никелевую и железоникелевую основу.

ГОСТ 8713-79 выделяет два таких способа: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на следующие подвиды:

- механизированные: выполняемые на весу (МФ), с предварительно выполненным подварочным швом (МФш), с использованием остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с использованием флюсовой подушки (АФф), с выполнением предварительной подварки корня шва (АФк), с применением так называемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением предварительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некоторые виды швов, применяемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных методов, которые могут быть:

- одностороннего типа; двухстороннего; стыкового одностороннего – замковые, которые могут быть выполнены с прямолинейным или криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, вообще без скоса – с выполнением последующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового двухстороннего и одностороннего типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, а также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной или двух сторон;

- тавровые швы двух- и одностороннего типа.

Пример работы сварки под флюсом увидеть на следующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и полуавтоматическим способам сварки под слоем флюса деталей, которые изготовлены из углеродистых и низколегированных сталей. К таким способам сварки относят:

- дуговую полуавтоматическую сварку, выполняемую с использованием стальной подкладки (Пс); сварку полуавтоматического типа (П) и полуавтоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с предварительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной стальной подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом.

В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс.

В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Оборудование, которым осуществляют сварку под флюсом

Рассмотрим существующее оборудование для сварки под флюсом. Когда речь идет о проведении сварочных работ в условиях производственного цеха, то перед началом процесса сварки свариваемые детали надежно фиксируют на специальном сборочном стенде или при помощи других приспособлений, чтобы полностью исключить возможные незапланированные движения свариваемых элементов в ходе работы.

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания стыков в основном используют специальные мобильные сварочные головки, а при производстве листовых конструкций применяются либо стационарные установки, либо универсальные мобильные (к примеру, сварочный трактор).

Трактор для сварки под слоем флюса – это самоходная тележка с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути или же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В условиях цехов также активно используются передвижные или стационарные сварочные колонны, которые в комбинации с роликовыми опорами или вращателями служат для сварки продольных и кольцевых швов.

Используемые материалы

И внешний вид, и механические параметры полученного сварного шва в значительной степени зависят от того, правильно ли была выбрана электродная проволока для его выполнения.

Требования к такой проволоке оговорены в соответствующем государственном стандарте (ГОСТ 2246-70).

Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при этом ее диаметр может попадать в диапазон от 0,3 до 12 мм.

После изготовления проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных случаях (по согласованию с потребителем) проволока может поставляться в виде кассет или катушек. Если электродная проволока используется не сразу, а после хранения, то перед применением ее требуется очистить от ржавчины и каких-либо загрязнений, для чего можно применять бензин или керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые оговаривают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, с помощью которой сваривают детали из алюминиевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтобы дуговая сварка под флюсом протекала устойчиво и позволяла получать шов высокого качества, следует правильно выбирать защитный состав. От состава флюса для сварки зависят характеристики атмосферы газового пузыря и его расплавленного слоя.

Такой слой, в свою очередь, взаимодействуя с расплавленным металлом в зоне сварки, напрямую влияет на характеристики будущего шва. Компоненты флюса, естественно, подбирают и с учетом того, детали из какого материала необходимо будет сваривать.

Так, флюсы для сварки обычных, нержавеющих сталей, алюминия и других металлов могут серьезно различаться по своему составу.

Данный сварочный аппарат помогает понять, как подается проволока и флюс в зону сварки

Флюсы, с помощью которых выполняется как механизированная, так и автоматическая сварка, одновременно решают сразу несколько важных задач:

- легирование металла сварочного шва;

- защита зоны сварки от негативного воздействия внешней среды;

- формирование поверхностного слоя шва;

- повышение устойчивости сварки путем стабилизации разряда электрической дуги.

Хотя одним из достоинств сварки под флюсом является ее способность сваривать детали на большую глубину, однако при уменьшении мощности дуги и использовании тонкой проволоки вполне успешно можно работать и с тонкостенными элементами.