Подшипник качения

С того момента, как человеку стало необходимо перемещать вещи, он стал использовать круглые ролики, чтобы облегчить свою работу. Первыми роликами являлись бревна, Египтяне использовали их, чтобы перемещать огромные блоки для пирамид. Спустя время, были изобретены первые транспортные средства с круглыми колесами, а в XVIII веке запатентована первая конструкция подшипников.

Существуют тысячи размеров, видов и форм подшипников качения. Шариковые, роликовые, конические роликовые и игольчатые основные виды из них. Размеры варьируются от совсем малых, для миниатюрных двигателей, до очень больших, для установки которых потребуется воспользоваться краном.

Материалы для изготовления подшипников

Одна из основных характеристик подшипников — износостойкость. Добиться высоких показателей прочности можно, используя для изготовления запчастей подшипниковую сталь (ГОСТ 801-78 – Сталь подшипниковая. Технические условия). При приемке сырья проводится поверка материала на соответствие требованиям ГОСТ.

Подшипниковая сталь это сталь с концентрацией углерода от 0,95 до 1,15 % и при обязательном присутствии хрома 0,6…1,5 %. Это высококачественная износостойкая сталь, способная сопротивляться большим контактным нагрузкам. Повышенная концентрация углерода обеспечивает подшипниковым сталям высокую твердость и износостойкость, а наличие хрома увеличивает глубину прокаливания.

В системе маркировки конструкционных легированных сталей подшипниковые стали составляют исключение: маркировка начинается с буквы «Ш», а цифра, стоящая после «Х», указывает на концентрацию хрома в десятых долях процента. Например, ШХ6, ШХ15СГ. Чем выше концентрация хрома, тем крупнее можно изготавливать подшипники.

К недостаткам подшипниковых сталей следует отнести пониженную обрабатываемость резанием.

Это стали, идущие для изготовления любых подшипников качения: шариковых, роликовых и игольчатых.

Они, прежде всего, должны обладать высокой сопротивляемостью контактной усталости, высокой износостойкостью и твёрдостью.

Кроме этого, подшипниковые стали должны легко закаливаться (обладать низкой критической скоростью закалки). Исходя из этих требований, к сталям этой группы следует отнести заэвтектоидные стали, легированные хромом.

Материал поступает на предприятие партиями в виде мотков, прутков, полос. Все они должны быть одного размера, иметь одинаковую температуру плавления.

Метод получения материала одной партии должен быть одинаков. Почти все части подшипников изготовлены из высокоуглеродистых, хромистых сталей.

Материалы, из которых изготовлены кольца и шарики подшипника должны иметь высокие показатели следующих параметров:

- • жесткость • прочность • контактная усталостная прочность при качении • износоустойчивость • размерная стабильность

- Сепараторы подшипников изготавливаются из латуни, стали, легких сплавов, полимеров или текстолита. Этот материал должен обладать высокими показателями следующих параметров:

- • износоустойчивость • прочность • размерная стабильность

Производство подшипника

Производственный цикл включает процессы производства колец, шариков, сепараторов. Особенности технологического процесса производства подшипников качения

Длительность процесса производства зависит от особенностей конструкции подшипника. Чтобы собрать готовую деталь, необходимо изготовить:

| Комплектующие подшипника | Срок изготовления |

| Наружное кольцо | От 7 суток до 1 месяца |

| Внутреннее кольцо | |

| Тела качания (шарики) | От 10 до 25 дней в зависимости от степени точности исполнения |

Сепаратор:

|

До 5 дней |

В зависимости от сложности заказа в целом производственный цикл запчасти занимает от 1 недели до 1 месяца. Типовые, наиболее востребованные запчасти всегда должны быть в наличии на складе. При организации бесперебойного производства следует уделить внимание состыковке производственных процессов с учетом разницы в сроках исполнения запчастей.

Внешние и внутренние кольца подшипника

Каждое из колец изготавливают почти одинаковыми способами. Процесс изготовления начинается со стальной трубы соответствующего размера. Автоматы нарезают основную форму колец с припуском, так как в результате термообработки материал деформируется. Нужные размеры кольца получают после термической обработки механическим путем.

Изготовление колец — это ряд последовательных действий:

- Нарезка. Из труб нарезаются заготовки.>

- Формовка, придание кольцам нужной формы и толщины. После формовки внутреннее кольцо вставляют во внешнее.

- Шлифовка. Деталь в автоматизированном режиме передается на шлифовальный станок. Здесь происходит стачивание лишних миллиметров, и заготовка приобретает нужную ширину.

- Контроль ширины колец.

- Разделение внутреннего и внешнего колец. Это необходимо для автономного шлифования запчастей изнутри и снаружи.

- Обработка внешнего кольца. Во время шлифования внешнее кольцо становится идеально гладким снаружи, приобретает заданный диаметр. В процессе оно нагревается, поэтому на металл воздействует охлаждающая жидкость. На выходе размер кольца проверяется калибровочным аппаратом.

- Обработка внутреннего кольца. Наружное кольцо шлифуется аппаратом при непрерывном воздействии охлаждающего масла.

- Полировка изделий. Сияющий внешний вид деталям придают камни, используемые для полировки.

- Промывка. После шлифовки на кольцах остается толстый слой масла, частички пыли и прочих абразивных материалов. Для очистки используются специальные технические жидкости.

Кольца помещают в печи с температурой около 850 градусов по Цельсию в течение нескольких часов, затем погружают в масляную ванну, чтобы охладить их, в результате чего твердость поверхностного слоя кольца становиться очень высокой 50-60 HRC. Но этот шаг делает кольца достаточно хрупкими. Кольца снова помещают в печь с температурой около 150 градусов , а затем охлаждают на воздухе. Весь этот процесс термообработки позволяет кольцам быть твердыми и прочными.

После термообработки кольца готовы к отделке. Но они имеют высокую твердость, что не позволяет так просто обработать поверхность режущим инструментом. За дело берется шлифовальный круг, который оставляет после себя очень гладкую и точную поверхность. Затем кольца полируются до зеркального блеска. На этом этапе кольца готовы к встрече с шариками.

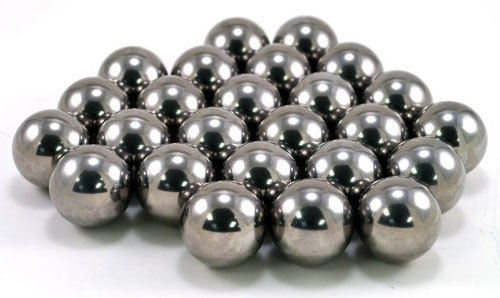

Тела качения: Шарики и ролики

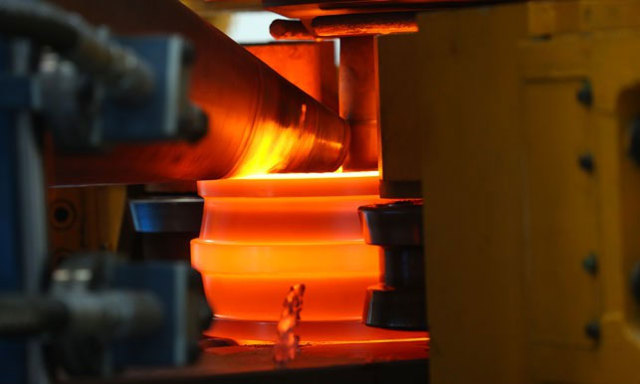

Изготовить шарики немного сложнее, даже учитывая простую форму. Производство шариков начинается с прутка стали, который автоматически нарезается на мелкие кусочки, а затем с обоих концов сжимают. Этот процесс называется холодной высадкой.

Теперь шарики выглядят, как планета Сатурн, с кольцом вокруг, которое называют орбитой. На следующем этапе шарики подаются в пазы между двумя дисками, один из которых вращается, а другой неподвижен, в результате этого удаляется орбита, оставляя припуск около 0.

02 мм на дальнейшую обработку.

Процесс термообработки для шариков аналогичен процессу при изготовлении колец.

После термообработки шарики помещают в машину, которая работает аналогично той, что удаляет орбиты, только вместо стальных дисков абразивные.

Эти круги шлифуют шары так, что они в допуске на 0,0001 мм от их необходимого размера. Затем шарики полируются от 8 до 10 часов, в зависимости от того насколько точные подшипники производят.

Этапы производственного цикла изготовления шариков. Для этого оборудуется отдельный цех, где происходит следующее:

- Проволока заданного диаметра вставляется в аппарат, режущий ее на мелкие куски.

- Неоформленные куски сдавливаются с помощью пресса и принимают шарикообразную форму.

- Шарики с неровной поверхностью направляются в шлифовальный станок. После обработки они становятся гладкими, блестящими.

- Обжиг шариков. Воздействие высокой температуры необходимо для придания шарикам прочности.

- Очистка в растворителе.

- Проверка качества. После того, как сотрудник ОТК удостоверится в соответствии продукции Госстандартам, она отправляется в накопители.

- Накопители, представляющие собой большие ящики, устанавливают на автомат для сборки. В автоматическом режиме шарики перемещаются в трубки.

Сепаратор

Еще один необходимый элемент — сепаратор.

Стальной сепаратор состоит из двух одинаковых частей, которые стыкуются между собой. Стальные сепараторы изготавливают из довольно тонкого листового материала, режутся, а затем изгибаются, принимая окончательную форму.

- Сепаратор делают так:

- из стального листа вырезают заготовки;

- в заготовках пробиваются отверстия, соответствующие телу качания;

- детали придается нужная форма и размер;

- сверлятся отверстия для заклепок, проводится шлифовка.

Полимерные сепараторы изготавливаются методом литья под давлением. Также производят армированные тканью сепараторы из текстолита, но только для подшипников высоко точности.

Полимерные сепараторы отличаются оптимальным сочетанием прочности и упругости.

Высокое качество поверхностей сепаратора и скольжения полимерного материала по смазанным стальным поверхностям, находящихся в контакте с телами качения, способствует низкому трению, благодаря этому тепловыделение и износ подшипника минимальны.

Латунные массивные сепараторы изготавливают путем механической обработки.

Далее происходит соединение колец и шариков. Скорость подачи и количество контролируется агрегатом для сборки.

Чтобы шарики оставались в желобах, в деталь вставляется сепаратор. Сначала деталь движется к станку, устанавливающему половину сепаратора. В нем есть отверстия для заклепок.

Во втором станке производится установка второй половины сепаратора, имеющей заклепки. На станке подшипник вращается, при этом происходит проверка детали.

Если повороты элементов происходят беспрепятственно, заклепки сепаратора смыкаются.

После окончательной сборки подшипник промывают в специальном растворе и направляют в прибор для измерения шума и вибрации для проверки качества.

Если необходимо, подшипник смазывают смазкой для уменьшения изнашиваемости. Процесс происходит с задействованием автоматического распрыскивателя масла. Вязкая жидкость поступает в желоба подшипника, после чего внешняя сторона закрывается резиновой заглушкой.

Далее запчасти конвейером направляются на автоматические весы. Прибор автоматически отбраковывает детали, вес которых не соответствует норме.

Сборка и контроль качества

Теперь, когда этапы пройдены, подшипник готов к сборке. Внутреннее и наружное кольцо размещают соответственно, требуемое количество шариков размещается на дорожках качения, и равномерно распределяются по подшипнику.

В этот момент устанавливается сепаратор, чтобы держать шары отдельно друг от друга на одинаковом расстоянии. Пластиковые сепараторы, как правило, просто защелкиваются.

Теперь, когда подшипник собран, он покрывается антикоррозийным составом и упаковывается для транспортировки.

Первые испытания проводят на образцах стали поступающей на завод, чтобы убедиться, что данный материал имеет право в будущем стать подшипником. При выборе поставщика необходимо удостовериться, что у завода-изготовителя сырья имеется отдел контроля качества. В обязанности производителя входит проверка товара.

Контролеры должны проверить, что в 10% отгружаемой партии длина и кривизна прутков равны; макроструктура, излом, прокаливаемость и прочие параметры сырья в норме. Тесты на прочность и твердость также проводят на всех этапах термической и механической обработок. Чтобы убедиться в том, что размеры и формы являются правильными, проводятся инспекции в течение всего производственного цикла.

Поверхности шаров и дорожек качения должны быть абсолютно гладкими и иметь зеркальный блеск.

Смотрите также статьи: Из чего состоит подшипник. Как выбрать подшипник. Подбор подшипника по размерам.

4.3. Сборка подшипников качения — Ассоциация EAM

Технологический процесс сборки подшипников качения состоит из подготовительных, сборочных и регулировочных операций.

Подготовительные операции

Подготовительные операции — проверка качества посадочных мест на валу и в корпусе, проверка исправности и комплектности соединительных и уплотнительных деталей. Посадочные места не должны иметь забоин, рисок, пятен коррозии, трещин, заусенцев. Чистота поверхности — не ниже 6…9 классов.

Не допускается кернение посадочных мест, опиловка шеек и установка прокладок. Сопрягаемые с подшипниками поверхности валов и корпусов должны быть тщательно промыты, протёрты, просушены и смазаны тонким слоем смазочного материала.

Каналы для подвода смазки должны быть продуты и очищены от стружки и других частиц.

Рабочий инструмент должен быть чистым, тщательно подобранным, без заусенцев. Во избежание повреждений рабочих поверхностей подшипников запрещается вращать подшипники непромытыми. Не разрешается вращать сухие подшипники, не имеющие на рабочих поверхностях масла.

Диаметральные размеры контролируются измерительным инструментом с микрометрическим винтом в нескольких сечениях по длине посадочного места в трёх диаметральных направлениях, расположенных под углом 120° по окружности.

После этого вычисляется среднеарифметическое значение размера. Биение заплечиков измеряют индикатором, установленным у торца заплечика, при вращении вала.

Геометрические оси сопрягаемых с подшипником деталей должны быть перпендикулярны к торцевым посадочным поверхностям.

В результате деформаций, связанных со старением металла или недостаточной жёсткостью корпуса, возможна деформация наружных колец подшипников в плоскости разъёма. Для устранения дефекта в разъёмных корпусах шаберами выполняют развалку:

а = 10-2 × b; b = 3,6 × 10-2 × (D + 165),

где а, b — ширина и высота развалки, мм.

Валы, особенно при соотношениях длины и наибольшего диаметра более 8, следует проверять на прямолинейность оси (отсутствие изгиба). Проверку проводят при вращении вала в центрах с помощью индикаторов. Увеличение эксцентриситета от сечения к сечению в направлении от края к середине указывает на искривление вала.

Необходимо проверить отклонение соосности всех посадочных поверхностей, расположенных на одной оси. Если подшипники, служащие опорой одного вала, устанавливают в различные (раздельные) корпуса, соосность корпусов обеспечивается с помощью прокладок или других средств в соответствии с требованиями технической документации.

Для подготовки подшипников к монтажу проверяют надписи на упаковке и подшипниках. Распаковывают подшипники непосредственно перед началом работ. Расконсервацию подшипников проводят в горячем (80…90 °С) минеральном масле. Хранить расконсервированные подшипники более двух часов без защиты от коррозии не рекомендуется.

Перед монтажом подшипник следует проверить на соответствие внешнего вида, лёгкости вращения, зазоров требованиям нормативно-технической документации.

Визуально у подшипников открытого типа проверяют наличие забоин, следов загрязнений, коррозии, полного комплекта заклёпок, плотности их установки, полного комплекта тел качения, наличие повреждений сепаратора.

У подшипников закрытого типа следует проверить, не повреждены ли уплотнения или защитные шайбы.

Лёгкость вращения предварительно смазанного подшипника проверяют вращением от руки наружного кольца. Проверку ведут, удерживая подшипник за внутреннее кольцо в горизонтальном положении. Кольца должны вращаться плавно, без резкого торможения.

Для проверки радиального зазора одно из колец подшипника закрепляют при горизонтальном положении оси и определяют зазор с помощью индикатора, смещая свободное кольцо под действием измерительного усилия в радиальном направлении в два диаметрально противоположные положения.

Разница показаний прибора соответствует значению радиального зазора. Проводят три измерения, поворачивая свободное кольцо относительно начального положения оси подшипника. Аналогично проводят измерение осевого зазора, но при вертикальном положении оси подшипника.

Закрепляя одно из колец, другое смещают в осевом направлении в два крайние положения под действием измерительного усилия и фиксируют разность показаний индикатора.

Радиальные зазоры в радиальных двухрядных сферических роликовых подшипниках и подшипниках с цилиндрическими роликами без бортов на наружных кольцах с диаметром посадочного отверстия свыше 60 мм могут быть измерены с помощью щупа.

При установке на одну посадочную шейку двух подшипников (радиальных: шариковых, роликовых сферических и цилиндрических) разница в радиальных зазорах не должна превышать 0,03 мм, а по внутреннему и наружному диаметрам колец — не более половины поля допуска.

Сборочные операции

Сборочные операции — совмещение внутренних колец с валами и наружных с корпусами. Для совмещения внутренних колец с валами используют три способа:

- Механическое сопряжение возможно при сборке небольших подшипников с внутренним диаметром до 50…60 мм. При монтаже подшипника усилие напрессовки должно передаваться только через напрессовываемое кольцо — через внутреннее при монтаже на вал и через наружное — в корпус. Запрещается проводить монтаж так, чтобы усилие передавалось с одного кольца на другое через тела качения. Если подшипник одновременно монтируется на вал и в корпус, то усилия передаются на торцы обоих колец.

Не допускается приложение монтажных усилий к сепаратору. Нельзя наносить удары непосредственно по кольцу. Допускается нанесение лёгких ударов по кольцу только через втулку из мягкого металла. - Тепловые посадки применяют для качественного монтажа. Нагрев проводят в масляных ваннах или с помощью электроиндукционных установок. При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом, подшипник погружают в ванну с чистым минеральным маслом, обладающим высокой температурой вспышки, нагретым до 80…90 °С, и выдерживают в течение 15…20 минут. При монтаже подшипников с защитными шайбами и постоянно заложенной смазкой, их нагрев до той же температуры проводят в термостате.

Температура нагрева подшипника:Т = Тпом + k × i / α × d,

где Тпом — температура помещения; k — коэффициент, учитывающий условия сборки (k = 2…3 — при нагреве, k = 1,5…2 — при охлаждении); i — значение натяга, определяемое посадкой; α — коэффициент линейного расширения детали (α = 10…12 × 10–6 град-1); d — диаметр контактирующей поверхности.

Нагрев открытым пламенем может сопровождаться местными деформациями, приводящими к температурным напряжениям, микротрещинам, изменению исходной структуры и физико-механических свойств материалов сопрягаемых поверхностей.

Нагретый подшипник устанавливают на вал и доводят до места небольшим усилием.При этом сторона подшипника, на которой нанесено заводское клеймо, должна быть снаружи.

Для монтажа крупногабаритных подшипников целесообразным является применение гидравлического распора, обеспечивающего качественную установку подшипника, отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность. Этот способ рекомендуется для монтажа подшипников с внутренним коническим отверстием диаметром более 120…150 мм.

- Охлаждение вала повышает предел прочности и твёрдость сталей, не меняя их пластических свойств. Исключение составляют стали с остаточным аустенитом (стали, легированные вольфрамом, ванадием, молибденом — работающие при ударных нагрузках). Мартенситное превращение таких сталей начинается при положительных температурах, заканчивается при отрицательных. Сопровождается необратимым увеличением объёма и посадочного диаметра. Например, превращение 10% аустенита в мартенсит вызывает увеличение диаметра 100 мм вала примерно на 130 мкм.

При посадке подшипника в корпус с натягом, рекомендуется перед монтажом предварительно охладить подшипник жидким азотом (-160 °С) или сухим льдом либо нагреть корпус.

Наиболее целесообразными являются способы монтажа, при которых осуществляется одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого кольца.

Для осуществления применяют трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный немного меньше наружного диаметра кольца.

На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой прилагают усилие при монтаже.

Усилие при монтаже следует создавать с помощью механических либо гидравлических прессов и приспособлений. При отсутствии механических и гидравлических приспособлений и монтаже с небольшими натягами подшипников малых размеров, допустимо нанесение несильных ударов молотком через монтажную трубу с заглушкой.

При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, вызывающей сокращение срока его службы, а в отдельных случаях — разрыв монтируемого кольца.

Регулировочные операции

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой — непосредственно на шейку вала.

Монтаж подшипников с диаметром отверстия до 70 мм и нормальными натягами целесообразно осуществлять с помощью монтажной втулки, навёртываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок).

Подшипники с диаметром отверстия свыше 70…100 мм следует монтировать гидравлическими методами. По мере осевого продвижения закрепительной втулки внутреннее кольцо подшипника деформируется (расширяется), радиальный зазор уменьшается. Радиальный зазор необходимо контролировать с помощью щупа.

Допустимое минимальное значение радиального зазора после сборки узла для подшипников, изготовленных с зазорами нормальной группы, ориентировочно может быть определено по формуле:

Smin = d / 3000,

где d — номинальный диаметр отверстия подшипника, мм.

При монтаже игольчатого подшипника без сепаратора, последняя игла должна входить с зазором, равным от 0,5 до 1 диаметра иглы. Иногда для выполнения этого условия устанавливают последнюю иглу с меньшим диаметром.

В процессе установки подшипников (особенно воспринимающих осевые усилия) с помощью щупа толщиной от 0,03 мм или по световой щели следует убедиться в плотном и правильном прилегании торцов колец подшипника к торцам заплечиков. Аналогичной проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

Необходимо проверить правильность взаимного расположения подшипников в опорах одного вала. Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

Осевой зазор радиально-упорных и упорных подшипников устанавливают осевым смещением наружного и внутреннего колец с помощью прокладок, гаек, распорных втулок.

Для проверки осевого зазора в собранном узле к торцу выходного конца подводят измерительный наконечник индикатора, укреплённого на жёсткой стойке. Осевой зазор определяют по разнице показаний индикатора при крайних осевых положениях вала.

Вал смещают в осевом направлении до полного контакта тел качения с поверхностью качения соответствующего наружного кольца.

Для повышения точности вращения, особенно в быстроходных узлах, например, электрошпинделях для шлифования, зазоры в радиально-упорных подшипниках выбирают, создавая стабильный натяг на подшипники. Это достигается приложением к вращающемуся кольцу подшипника осевого усилия через тарированную пружину. При этом тела качения точно фиксируются на дорожках качения.

Для предотвращения «закусывания» крупных подшипников при монтаже или в процессе эксплуатации, перед установкой их в разъёмные корпуса, допускается проводить пришабривание поверхностей полуотверстий в местах разъёма.

Полноту прилегания крупных подшипников к посадочным местам в разъёмных корпусах проверяют с помощью калибра и краски (отпечатки краски должны составлять не менее 75% общей посадочной площади).

В разъёмных корпусах с помощью щупа проверяют также плотность и равномерность прилегания основания крышки (зазор не более 0,03…0,05 мм).

В собранном узле необходимо проверить наличие зазоров между вращающимися и неподвижными деталями. Особое внимание следует обратить на наличие зазоров между торцами неподвижных деталей и торцами сепараторов, которые иногда выступают за плоскость торцов колец. Проверяют совпадение проточек для подачи смазки в корпусах со смазочными отверстиями в наружных кольцах подшипников.

Для подшипников с цилиндрическими роликами и без бортов после монтажа проверяют относительное смещение наружного и внутреннего колец в осевом направлении. Оно не должно быть более 0,5…1,5 мм для подшипников с короткими роликами и более 1…2 мм — для подшипников с длинными роликами (большие значения — для подшипников больших размеров).

Пробные запуски

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала, проверяют качество монтажа подшипников пробным пуском сборочной единицы на низких оборотах без нагрузки. При этом прослушивают шум вращающихся подшипников с помощью стетоскопа.

Прослушивая подшипники, необходимо учитывать особенности узла и природу шума. Кроме дефектов подшипниковых узлов, ненормальный шум может быть вызван зубчатыми передачами, соединительными муфтами.

Окончательное заключение о причинах ненормального шума можно сделать после тщательной проверки и прослушивания работы всех деталей механизма.

Другим показателем качества и стабильности работы подшипникового узла является температура. При обычных условиях работы температура подшипника не должна превышать температуру окружающей среды более чем на 30 °С.

Причиной повышенной температуры может быть малый зазор в подшипнике, чрезмерно большой натяг, недостаток смазки, увеличенный момент трения вследствие износа рабочих поверхностей подшипника или взаимного перекоса колец.

В течение 1…2 дней после смазывания (в том числе повторного) имеет место некоторое повышение температуры подшипника.

0 0 голоса

Рейтинг статьи

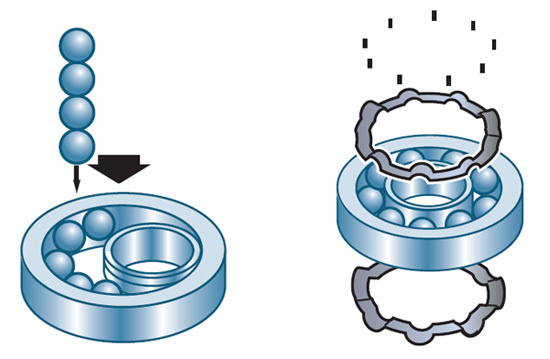

Как собирают подшипники шариковые — Мастерок

Многие знают это. Однако тот, кто не знает, пытается объяснить, что как-бы там отдельные компоненты нагревают или охлаждают, вследствие чего метал расширяется или сужается и т.д. и т.п. На самом деле всё на много проще. Далее ничего писать не буду, а разгадку этого «сложнейшего» процесса сборки представлю в иллюстрациях.

Дубликаты не найдены

Не знал, как он собирается, зато знал, как разбирается)) О, эти вожделенные шарики) Прям вещица детства.

Ах ты ж ска. У меня до сих пор шрам на пальце от осколка разбитого подшипника. А шарики то просто достаются.

И я в свое время в рукавице кувалдой по ним бил ). Мне опытные дядьки посоветовали подшипник в рукавицу положить, говорили разлет как у гранаты )

Автор, запили следующий пост о том как безопасно достать красивый стеклянный ширик из баллончика с краской =)

А в чем проблема? Стравливаешь давление, перевернув баллон, когда краска кончится. Затем хуячишь об гвоздь, окончательно уравнивая его. Затем либо сгибая-разгибая его ломаешь, либо ножницами.

А если она там набиты встык, без удерживающей скобы?

Описание для тебя:

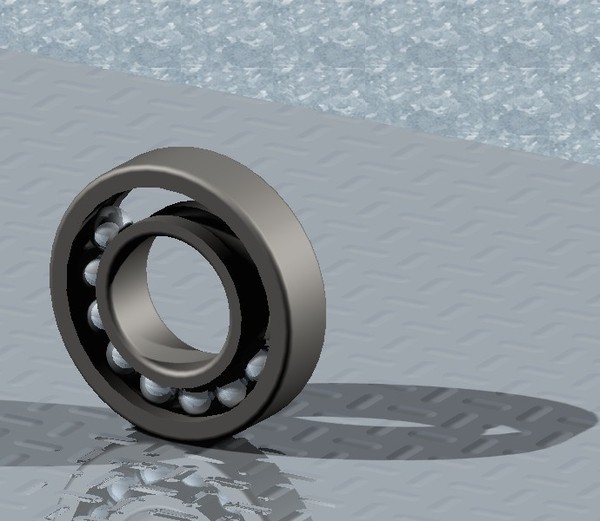

Сборка подшипника из готовых деталей. Подшипники собираются следующим образом — внутреннее кольцо укладывается в наружное, между ними укладывается ряд шариков.

Один из краев внутреннего кольца поднимается для возможности укладки всего ряда шариков, а затем подшипник «защелкивается» и тела качения плотно встают на дорожках качения.

С двух сторон заклепками крепится сепаратор (латунный, металлический, полиамидный и т. д.)

Подшипник – это важная деталь конструкции, которая обеспечивает вращательные движения деталей при качении или линейном перемещении. Он представляет собой сборочный узел, состоящий из двух круглых пластин: наружного и внутреннего кольца. Внутри конструкции вставлен сепаратор с несколькими шариками, которые и обеспечивают кручение механизма.

Далее в статье мы рассмотрим, как собирают подшипники в домашних условиях. Но сначала разберемся, что представляют собой эти детали и каких видов они бывают.

Виды подшипников

Подшипники различаются по типу конструкции и материалу изготовления:

- Наиболее часто встречаются в бытовых приборах и знакомы потребителям подшипники с шариками. Они ставятся на приборы, которые не испытывают сильных нагрузок. Например, электродвигатели, деревообрабатывающие станки, редукторы. Применяются в медицинском оборудовании.

- Сферические подшипники обладают самой большой прочностью и выносят даже экстремальные нагрузки, поэтому устанавливают их в таких механизмах, как дробилки либо насосы.

- В мелких деталях бытовой техники часто используются игольчатые подшипники. В механизме таких изделий вставляются тонкие цилиндрические палочки, по форме напоминающие иголку.

- Одними из самых надежных подшипников, выдерживающих достаточные нагрузки, считаются цилиндрические. Используют их в машиностроении: в автомобильном, авиационном и железнодорожном транспорте.

Читать также: Самодельная направляющая шина для дисковой пилы

Устройство шарикового подшипника

Рассмотрим первый вариант изделия. Состоит такой прибор из двух металлических пластин, которые имеют специальные желоба или так называемые дорожки качения посередине плоскостей. На большом наружном кольце такой паз располагается внутри, на кольце меньшего диаметра – с наружной стороны.

В центр конструкции вставляется сепаратор со вставленными шариками. Благодаря такой системе качение происходит плавно. Подшипники при установке на механизм можно еще протереть смазочными материалами для лучшего вращательного движения.

Сепаратор состоит из двух частей – так называемых полусепараторов. Эти две детали потом спаиваются при помощи точечной сварки. Иногда их крепят на монтажные усики или методом склепывания. Такие приборы могут иметь один или два ряда шариков.

Устройство роликового подшипника

Другой вариант устройства для вращения деталей состоит из роликов. Это металлические цилиндры или конусы одинакового размера, которые вставляются в сепаратор посередине между двумя кольцами. Такие изделия на порядок крепче и надежнее, чем шариковые подшипники. Применяются они в машиностроении: автомобильном, авиационном и железнодорожном транспорте.

Бывают роликовые вставки цилиндрической или конусной формы, которые ставятся во внутреннюю часть детали в один или в несколько рядов. Ролики цилиндрической формы, после того как собирают подшипник, устанавливаются в гильотинах, мощных редукторах и электродвигателях, шпинделях металлорежущих станков или насосах.

Конусная форма используется в изделиях для косозубых механических передач, в автомобильном транспорте, в ступицах легковых машин.

Подготовка к сборке подшипника

На предприятиях сборочные процессы выполняются на специальном оборудовании, а именно валах. Перед тем как собирать подшипники, проверяют качество поверхностей как вала, так и колец изделия. На них не должно быть никаких повреждений: царапин, заусениц, забоин, нарисованных рисок, пятен коррозии металла, трещин.

Все поверхности тщательно протираются, высушиваются и перед тем как собирать подшипники, смазываются тонким слоем смазочного материала. Только после этого можно начать сборочные операции.

Механический способ

Такой метод используют при небольших размерах деталей, внутренний диаметр которых – до 60 мм. При сборке главное – соблюдать одно важное правило: усилие при механическом сопряжении наружного и внутреннего кольца не должно передаваться на сепаратор. Оно оказывается только на торцы колец.

Также категорически запрещено стучать по кольцу. Легкие удары можно наносить только через дополнительный материал, например втулку, выполненную из мягкого металла. На предприятиях эти задачи выполняют автоматизированные машины на конвеерных лентах.

Поэтапная последовательность сборки

Давайте рассмотрим, как собрать разобранный подшипник:

- Нужно поставить внешнее кольцо в вертикальное положение и смазать его канавку изнутри густой, почти твердой смазкой, но не до конца круга, а приблизительно на три четверти его поверхности.

- После этого нужно вставлять поочередно тонким пинцетом шарики, утапливая их в смазочный материал.

- Перед тем как собрать шариковый подшипник, нужно приложить внутреннее кольцо к шарикам, немного придавив его. Дальше аккуратно начинаем прокручивать по кругу так, чтобы они распределились на равные расстояния один от другого.

- Потом вставляем сепаратор и проворачиваем его так, чтобы шарики нашли свое место в углублениях.

- Когда все шарики защелкнутся в отделениях, можно протереть смазку сухой тряпочкой. Для полного отмывания желательно воспользоваться керосином.

Читать также: Как устроены наушники схема

Ремонт подшипника

Бывают случаи, когда подшипник в приборе стал плохо проворачиваться. Причин может быть несколько. Например, набилась грязь в смазку. Для того чтобы дать изделию новую жизнь, его нужно тщательно почистить и промыть. Можно в этих целях использовать бензин.

Далее действуем так:

- Сначала нужно снять крышку сальника, зажать подшипник в тисках и аккуратно тонким сверлом просверлить заклепки сепаратора. Такое можно делать только в том случае, когда имеется несколько старых подшипников, и в случае поломки сепаратора или его одной половинки можно будет собрать целый из других изделий.

- Все заклепки на сепараторе нужно аккуратно срезать болгаркой, чтобы половинка была целая, не погнутая.

- Следующим этапом будет очистка колец и вытряхнутых шариков от грязи, промывка деталей в бензине. Заодно нужно проверить состояние и целостность каждого элемента подшипника.

- Дальше самый трудный этап ремонтных работ – вкладывание всех шариков обратно в конструкцию.

- Перед тем как правильно собрать подшипник, нужно отшлифовать кольца. Сначала вставляется первая половина сепаратора, дальше аккуратно, по одному, в каждый паз нужно поместить шарики так, чтобы они заполнили все отверстия.

- После этого делаются заклепки. Можно использовать медную проволоку.

- Далее накладываем слой свежей смазки и закрываем крышку сальника.

Отремонтированные таким образом подшипники в агрегаты, мотоцикл или машину ставить не рекомендуется. Можно их использовать для хозяйственных целей на дачном участке или ребенку починить самокат.

Как собрать маленький подшипник?

Сейчас очень популярна среди детей вращающаяся игрушка под названием спиннер. Но что стоит ребенку уронить на пол такой крутящийся предмет? Бывали случаи, когда малыш прибегал к родителям весь в слезах и причитал, что спиннер поломался.

И чаще всего проблема для родителей в том, как собрать рассыпавшийся подшипник. Мелкие изделия гораздо сложнее собрать, но вполне возможно. Для этого нужно будет воспользоваться тонким пинцетом.

Чаще всего в таких игрушках используются простые шариковые подшипники без сепараторов, в которых шарики крутятся по пазам колец. Чтобы собрать все детали вместе, нужно воспользоваться описанным выше механическим способом сборки. Если у вас не получается, то нужно воспользоваться знаниями о свойствах металла.

Одно из колец нужно положить в теплую воду, а другое – в холодильник. От мороза металл станет меньшего размера, а после тепловой обработки расширится. Таким образом сложить вместе их уже будет намного легче. Удачи!

В нашей компании можно купить подшипниковые ролики, шарики и промышленные подшипники с доставкой. Для заказа используйте наши контакты

Читать также: Что такое такт двигателя внутреннего сгорания

Совершенная форма шарика в подшипниках вызывает восхищение и вполне оправданный интерес к способу производства. Поверхность изделия идеально гладкая, форма идеально круглая. Вопрос о том, как делают шарики для подшипников, имеет развернутый ответ.

Сложный технологический процесс превращает стальную проволоку в шарик нужного диаметра.

Каждый этап производства выверен, ведь изделие, от которого зависит стабильная и надежная работа сложных механизмов, должно иметь точно заданные параметры.

Развитие техники приводит к постепенной замене привычных конструкций, машин более новыми и совершенными. Но подшипники остаются востребованной и актуальной деталью конструкции автомобилей, заводских станков, различных приборов.

Для того чтобы понять, как делают шарики для подшипников, нужно проследить все этапы технологического прогресса.

- Стальная проволока нарезается на заготовки, которые характеризуются формой, близкой к шару. Используется проволока, которая по диаметру отвечает параметрам шарика. Потом между дисковыми матрицами со специальными канавками эти заготовки обкатываются, изначально грубая форма шара становится более выраженной. Для обработки используется огромное давление, до 20 тонн. После такой обкатки шарообразная заготовка имеет параметры, которые всего на 100 крон отдалены от необходимых размеров.

Формовка, которая может быть холодной или горячей, – важный этап производства шариков. Проволока пропускается через высадочный станок, в котором есть специальные в виде шара углубления.

Стальные диски смыкаются вокруг проволоки и в результате получаются заготовки в виде шариков с ободком. Потом эти шарики нагреваются, закаляются.

Проводится отжиг деталей, которые обеспечивают высокую прочность и надежность.

Следующий этап – шлифовка шариков. Для того чтобы понять, как делают шарики для подшипников, нужно внимательно изучить все этапы. На этапе шлифовки достигается точность размеров деталей до 10 микрон от необходимого. От шариков отделяются те ободки, которые остались после высадочного станка.

Для этого шарик помещается между двумя очень толстыми листами из металла, один из которых стационарный, а второй – вращается. Круговые движения второго листа шлифуют шарик. Прошедшие шлифовку изделия через специальные отверстия отделяются от остальных. Они проходят по нескольким желобам и сортируются таким образом по размеру. Используется и станок, который придает блеск готовым изделиям.

Главный итоговый результат – производство шариков идеально точного размера и высокой твердости.

Процесс сложный и требует специального оборудования. Качественные подшипники должны иметь шарики с идеальным скольжением, которое даст абсолютно гладкая форма.

Шарик несет ответственность за работу подшипника (шариковый подшипник), сказаться на ней может любой лишний микрон. Поэтому особенно важным является контроль размера шарика, гладкость его поверхности.

Обязательно для производства выбирается высококачественная стальная проволока.

Как собирают подшипник

Подшипник качения – незаменимая деталь практически для любого оборудования, которая отвечает за вращение в процессе качения или линейного передвижения. По своей конструкции это сборочный узел, который предложен из нескольких пластин круглой формы: внутреннее и наружное кольцо. Внутри каждого устройства установлен сепаратор с шариками, за счет чего и осуществляется кручение всего рабочего механизма.

Конструктивные особенности шарикового подшипника

Чтобы выполнить сборку подшипникового узла, потребуется учесть особенности его конструкции. Шариковый подшипник представлен из двух пластин, выполненных из металла, что дополнены соответствующими желобами. На огромном наружном кольце данный паз расположен внутри, а на кольце меньших размеров – снаружи.

Посередине конструкции собирается сепаратор с уже вставленным набором шариков. За счет данной технологии система качения осуществляется максимально аккуратно. Во время установки подшипникового устройства на механизм его дополнительно протирают смазочным материалом.

Конструктивные особенности роликовых моделей

Роликоподшипник, исходя из своего названия, подразумевает наличие набора роликов. В конструкцию входят цилиндры или конусы, изготовленные из прочного металла, и представлены одинаковыми размерами. Они являются неотъемлемой частью сепаратора, фиксируясь посередине – между внутренним и наружным кольцом.

Производство роликоподшипников предлагает на продажу модели, укомплектованные вставками разных форм – конусные или цилиндрические устройства. Такие изделия устанавливаются внутрь детали в один или в сразу несколько рядов.

Цилиндрические ролики, после того как разборка будет закончена, устанавливаются в гильотинах, редукторах и электродвигателях. Конусные изделия все чаще эксплуатируются в ступицах легковых машин и других транспортных средствах.

Подготовительный процесс

Главное условие сборки подшипниковых узлов на производстве – это использование вала, что делает процесс сборки оперативным и качественным.

Перед выполнением этой процедуры необходимо внимательно проверить качество поверхностей вала и всех колец.

Это поможет исключить тот факт, что уже собранный подшипник будет иметь заметные повреждения – царапины, сколы, трещины, следы от коррозии и другое.Поверхность необходимо протереть, высушить и обработать специальными смазочными материалами.

Механический способ сборки

Представленный принцип позволяет собирать и разбирать детали, которые имеют относительно небольшие габариты. Внутренний диаметр каждой модели не должен превышать размер в 60 мм.

Процедуру сборки можно посмотреть на видео в интернете. Главным условием представленного принципа является: усилие при механическом сопряжении двух колец (внутреннего и наружного) не должно никаким образом передаваться на сепаратор.

Оно должно влиять исключительно на торцы колец.

Следующее не менее важное правило – не рекомендуется стучать по кольцу. Нанесение легких ударов возможно только при условии использование вспомогательного материала. Это может быть втулка, выполненная из мягкого на ощупь материала. На предприятиях все процессы выполняют автоматизированные машины на конвейерных лентах.

Последовательность сборки выглядит таким образом:1. Внешнее кольцо устанавливается в вертикальном положении, а его канавка внутри обрабатывается густым смазочным веществом. Однако смазывать нужно не до конца круга, на 3/4 его поверхности.2.

Затем, с помощью пинцета поочередно вставляются шарики, которые «окунаются» в смазочный материал.3. Собирая радиальный подшипник, потребуется приложить внутренне кольцо к шарикам, слегка придавив его.

После этого, аккуратно его прокручиваем по кругу – это поможет равномерно распределить все детали на свои места.

4. Затем, осуществляется фиксация сепаратора, который также нужно прокрутить, чтобы шарики зашли в углубление.

Как вставить шарики в подшипник

Подшипник представляет собой небольшую деталь, за счет которой осуществляется вращение валов и осей. Они бывают разных типов, но наиболее распространенными являются подшипники с шариками. Сфера их применения достаточно велика.

Чтобы приобрести необходимый вам подшипник, достаточно перейти на сайт. Здесь представлен самый большой выбор подшипников качения и скольжения по доступным ценам.

Конструкция и процесс сборки

Подшипник состоит из нескольких элементов, к которым относится внутреннее и наружное кольцо, вал, сепаратор, корпус. Вращение подшипника обеспечивают тела качения – это маленькие стальные шарики.

Собирают подшипники в заводских условиях при помощи специальных механизмов. Весь процесс можно разделить на несколько операций:

- шарики размещают во внешнем кольце. Они должны находиться строго на дорожке, их количество и порядок рассчитывается исходя из диаметра внутреннего кольца;

- центральное кольцо вставляется на свое место и центрируется;

- змейковые полусепараторы позволяют равномерно распределить шарики по кольцу. Для этого их сначала разгоняют, а затем фиксируют.

Завершающим этапом сборки подшипника является соединения двух полусеператоров. Для этой цели может использоваться автоматическая сварка, но часто их просто склепывают.

Ремонт подшипника в домашних условиях

Собрать рассыпавшийся подшипник в домашних условиях достаточно сложно. Просто так вставить шарики назад не получится, для этого придется полностью разобрать механизм:

- Сначала нужно высверлить заклепки на сепараторе подшипника. Делать это нужно аккуратно, ведь эта деталь нам понадобится для сборки детали. Если есть два одинаковых подшипника, то можно взять по одному сепаратору из каждого. Тогда процесс разборки будет несколько легче.

- Вынимаем прокладки, внутреннее кольцо и оставшиеся в подшипнике шарики. На этом этапе можно произвести чистку отдельных элементов механизма. Очистите от пыли и старой смазки прокладки и металлические детали.

- Вставьте в большое кольцо маленькое и зафиксируйте между ними кольцо-прокладку, а затем начните укладывать шарики. Сначала их можно размещать вплотную друг другу. Для этого можно использовать пинцет.

- Когда все шарики качения будут вставлены, вынимаем фиксирующее кольцо и начинаем равномерно распределять шарики. Передвигаем их при помощи отвертки или тонкого ножа. Прокручиваем подшипник, чтобы все шарики встали на свои места.

Как делают подшипники

По своей конструкции импортные подшипники представляют собой функциональный узел, что крайне необходим для поддержки и направления оси и вала, что постоянно вращается. Подшипниковый узел применяют для того, чтобы уменьшить процесс трения между движущимися деталями рабочего механизма. То же самое касается и неподвижных частей конструкции.

За счет шарикоподшипников удается уменьшить возможные потери рабочей энергии, устранить нагрев и свести к минимуму износ всех рабочих запчастей. Это положительно сказывается на процессе эксплуатации всего оборудования.

- Производством подшипниковых узлов занимаются такие популярные компании-производители:• SKF – шведская промышленная группа, которая осуществляет поставки своей продукции в 130 стран мира;• TIMKEN – популярный американский концерн, что занимается сборкой шариковых изделий;• FAG – производитель узлов из Германии;• NSK, NTN и Koyo – три главных производителя из Японии;• Kinex – известный словацкий концерн;

- • SNR – ведущий французский производитель, что считается одним из самых крупных европейских поставщиков.

Чтобы разобраться с тем, как делают шариковые подшипники вместе с необходимым набором шариков, важно детально ознакомиться с каждым этапом производства. Компании применяют необычные техники и качественные материалы, строго соблюдая технологический процесс и нормы.

Особенности производства

Изготовление подшипников качения подразумевает использование определенных марок стали. Этого требует установленный ГОСТ на подшипники.

К примеру, для производства набора колец и тел качения рекомендуется подбирать сталь, что выполнена из железа.

Для сепараторов, наоборот, используют более тяжелые виды материалов или сплавы – из тяжелых и легких металлов (это может быть чугун, латунь, алюминий или бронза).

На сегодняшний день в продаже предложена различная маркировка подшипников, каждый из которых отличается определенными технологическими процессами.

Несмотря на конкретные модели и специфику их разработки, чтобы в дальнейшем узлы могли качественно работать, они подвергаются токарной обработке.

Затем, производители используют обработку под большим давлением, термическую обработку, шлифовку и только после этого – начинают собирать готовую продукцию.

Процесс производства колец

Разбираясь с тем, как собрать подшипник, важно начать свое знакомство с процесса производства колец. Такая процедура отличается поэтапным выполнением всей работы, что позволяет производителю не упустить важные моменты:1. Необходимо подготовить заготовки, что производят из труб и прутков, выполненных из металла с антикоррозийными свойствами.

Для этого важно учитывать заранее выбранный диаметр.2. Первый этап обработки осуществляется посредством вальцевания и давления.3. Далее, мастера выполняют токарные процессы, что позволяет нарезать кольца и произвести стандартную процедуру обработки их поверхности.4.

Затем, происходит нагрев деталей до температуры +850 градусов, а после – мгновенное охлаждение до +40 градусов.

5. Отпуск конструкций осуществляется при соблюдении температурного режима +170 градусов.

На заключительных этапах происходит шлифовка всех торцевых поверхностей, шлифовка внутри и снаружи, а также обработка дорожек качения. Посмотреть весь процесс можно на видео в интернете. Там также будет представлена окончательная шлифовка дорожек качения до необходимых показателей шероховатости.

Изготовление тел качения и сепараторов

Тела качения изготавливают с применением стальной проволоки соответствующего диметра, которую нарезают для будущих заготовок. Полученные детали в обязательном порядке проходят обработку под специальным прессом, чтобы придать им шарообразной формы.

Далее, запчасти поддаются обработке сильным давлением, что позволяет достичь необходимого припуска – 100 мкм. Затем, происходит термообработка по той же схеме, что и для набора колец. На заключительном этапе проводится шлифовка и полировка готового изделия.

Чтобы понять, как делают подшипники качения для различных машин, для начала следует ознакомиться с процедурой создания сепараторов:• Далеко не все модели сепараторов имеют малый вес – все зависит от определенных подшипниковых узлов, для которых они изготавливаются. Чаще всего разработчики применяют в качестве заготовки стальные листы.• Далее, в листе делают специальные отверстия – их размер должен соответствовать размеру уже готовых тел качения.

• На третьем этапе производится сначала черновая, а затем чистовая штамповка будущих деталей. Это потребуется для того, чтобы сепараторы получили необходимую форму.

Для заклепок нужно будет проделать специальные отверстия. Проводится заключительная обработка выполненных отверстий. После этого можно приступать к следующему финишному этапу – сборка будущей конструкции.

Процесс сборки

Сборка начинается с того, что мастера вставляют внутреннее кольцо в наружное, а между ними фиксируют готовые тела качения. После этого в нескольких участках, используя заклепки, нужно установить сепаратор. Перед продажей все модели проходят тщательную проверку на работоспособность, выполняется маркировка и смазка продукта.

Подходящую модель подбирают с учетом некоторых параметров. Выбрать подшипник по размерам онлайн можно на сайте, воспользовавшись специальной схемой поиска.