Как уже отмечалось в предыдущей статье, к динамическим относятся насосы, увеличивающие кинетическую энергию потока жидкости посредством своих рабочих органов или внешнего силового поля. Это лопастные насосы, электромагнитные насосы, а также насосы, использующие силы трения и инерции (струйные, вихревые и т. п.).

Лопастные насосы классифицируются на три группы: центробежные, осевые и диагональные (полуосевые). У осевых насосов подвод и отвод жидкости к рабочему колесу осуществляется параллельно оси вала, у центробежных — перпендикулярно.

Диагональные (полуосевые) насосы отличаются особой конструкцией рабочего колеса, лопатки которого имеют сложную изогнутую форму, предложенную инженером Джеймсом Френсисом, поэтому колеса таких насосов часто называют турбинами Френсиса. Диагональные и осевые насосы иногда называют пропеллерными насосами. Оба эти типа насосов выполняются почти исключительно с открытыми рабочими колесами (пропеллерами).

В гидравлических системах промышленного оборудования и машиностроении наибольшее применение получили центробежные насосы, благодаря простоте изготовления и эксплуатации, что выражается в технологической и эксплуатационной экономичности.

Принцип действия центробежного насоса основан на динамическом взаимодействии лопастей колеса с обтекающей их жидкостью, при этом подведенная к колесу энергия приводного двигателя передается жидкости.

Благодаря особой форме корпуса (улитки) центробежного насоса и воздействию центробежных сил, объем захваченной приемным патрубком жидкости преобразуется в направленный поток, обладающий кинетической энергией движения.

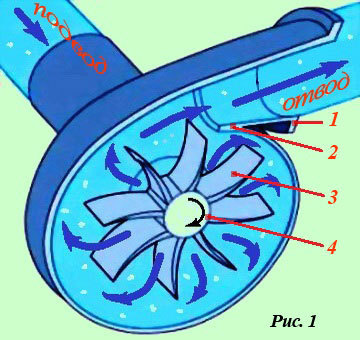

На рис. 1 изображена схема центробежного насоса консольного типа. Проточная часть насоса состоит из трех основных элементов: подвода (соединенного с питающей магистралью), рабочего колеса 3 и отвода (имеющего выход в напорную магистраль).  По подводу жидкость поступает в рабочее колесо из всасывающего трубопровода. Подвод должен обеспечить поток жидкости на входе в колесо, симметричный оси вращения. На рисунке 1 показан подвод, выполненный в виде конфузора, соосного с рабочим колесом.

По подводу жидкость поступает в рабочее колесо из всасывающего трубопровода. Подвод должен обеспечить поток жидкости на входе в колесо, симметричный оси вращения. На рисунке 1 показан подвод, выполненный в виде конфузора, соосного с рабочим колесом.

Рабочее колесо обычно состоит из ведущего и ведомого дисков, между которыми находятся лопасти, изогнутые, как правило, в сторону, противоположную направлению вращения колеса.

Иногда рабочие колеса центробежных насосов выполняют открытыми (как на рис.

1), без ведомого диска, при этом лопасти крепятся непосредственно к ступице на ведомом валу 4 насосной установки, получающем вращение от приводного электродвигателя.

Назначением отвода, выполняемого обычно в форме спирали (улитки), является сбор жидкости, выходящей по периферии колеса, подведение ее к напорному трубопроводу системы и уменьшение скорости жидкости для преобразования части кинетической энергии в потенциальную энергию давления с возможно меньшими гидравлическими потерями. На схеме показан спиральный отвод, осевые сечения которого, начиная от клина 2, постепенно увеличиваются. Спиральный отвод переходит в диффузор 1, соединенный с напорной линией системы.

Перед началом работы насос и всасывающий трубопровод должны быть заполнены жидкостью, которая разделяет подвод и отвод и играет роль уплотнения. Для выполнения этого требования центробежные насосы гидравлических систем промышленного оборудования и другой техники обычно погружают в жидкость, находящуюся в питающем объеме (баке).

Рабочее колесо насоса приводится во вращение электродвигателем. Под действием центробежной силы жидкость, находящаяся в насосе, начинает двигаться по каналам между лопастями колеса в направлении от его центра к периферии, то есть к стенкам спирального отвода.

Вследствие этого на входе в рабочее колесо в его центральной части образуется разрежение (вакуум) и за счет разности давлений жидкость из бака через всасывающий трубопровод и подвод поступает (засасывается) в насос.

Жидкость, движущаяся под действием лопастей в рабочего колеса вдоль стенок спирального отвода, отсекается клином 2 и направляется в диффузор 1, соединенный с напорным трубопроводом системы.

Таким образом, при постоянном вращении рабочего колеса обеспечивается подача жидкости в напорный трубопровод непрерывным потоком без пульсаций.

Работа центробежного насоса, как и всех прочих гидравлических машин подобного типа, характеризуется:

- объемной подачей;

- напором;

- полезной мощностью;

- потребляемой мощностью;

- КПД и частотой вращения.

***

Характеристики центробежных насосов

Подачей Q насоса называется объем жидкости, подаваемой в напорный трубопровод в единицу времени. В общем случае подача центробежного насоса зависит от наружного диаметра и ширины рабочего колеса на выходе, а также от частоты его вращения.

- Напор H представляет собой разность удельных энергий жидкости на выходе и входе насоса, вычисленную в метрах столба перекачиваемой жидкости:

- H = (zн – zв) + (рн + рв)/ρg + (v2н – v2в)/2g м, (1)

- где: (zн – zв) – расстояние по вертикали между входом в насос и выходом из него (удельная потенциальная энергия положения), м; (рн + рв)/ρg — напор, создаваемый давлением (удельная потенциальная энергия давления), м; рн, рв — давления жидкости на выходе и входе насоса, Па; (v2н – v2в)/2g — скоростной напор (удельная кинетическая энергия), м; vн, vв — скорости движения жидкости на выходе и входе насоса, м/с; ρ — плотность жидкости, кг/м3.

Каждая единица веса жидкости, прошедшая через центробежный насос, приобретает энергию в количестве H. За единицу времени через насос проходит жидкость весом ρgQ. Следовательно, энергия, приобретенная за единицу времени жидкостью, прошедшей через насос, или полезная мощность насоса:

Nn = ρgQH, Вт.

Мощностью Nн насоса (мощностью, потребляемой насосом) называется энергия, подводимая к нему от приводного электродвигателя в единицу времени. Мощность насоса Nн больше полезной мощности Nn на величину потерь. Потери мощности в насосе оцениваются коэффициентом полезного действия (КПД):

- η = Nн/Nn.

- С изменением частоты вращения рабочего колеса насоса его параметры изменяются.

- Подача центробежного насоса изменяется пропорционально частоте вращения рабочего колеса:

- Q1/Q2 = n1/n2.

- Напор, развиваемый насосом, изменяется пропорционально квадрату частоты вращения рабочего колеса:

- H1/H2 = (n1/n2)2.

- Мощность, потребляемая насосом, изменяется пропорционально кубу частоты вращения рабочего колеса:

- N1/N2 = (n1/n2)3.

- Потребным напором Hпотр системы, на которую работает центробежный насос, называют энергию, которую необходимо сообщить единице веса жидкости для ее перемещения из бака по напорному трубопроводу к потребителю при заданном расходе. Пренебрегая малым скоростным напором жидкости в баке, получим:

- Hпотр = Hг + Σh, м

- где: Hг – геометрический напор, определяемый высотой подъема жидкости, м; Σh – сумма потерь напора во всасывающем и напорном трубопроводах, м.

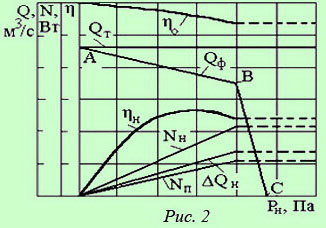

Графики (рис. 2) зависимостей напора H = f(Q), мощности Nn = f(Q) и КПД η = f(Q) от подачи насоса называются его внешними или рабочими характеристиками.

Определение режима работы насоса в системе основано на совместном рассмотрении характеристик насоса и системы. Характеристика системы выражается уравнением (1), в котором потери напора Σh являются функцией расхода. График характеристики системы Hпотр = f(Q), строится на одном графике с характеристиками насоса в одном масштабе.

Насос в данной гидравлической системе работает в режиме, при котором потребный напор Hпотр равен напору H насоса, то есть при котором энергия, потребляемая при движении жидкости по трубопроводу, равна энергии, сообщаемой насосом жидкости. Режим работы насоса будет определяться точкой А пересечения графиков характеристик насоса H = f(Q) и системы Hпотр = f(Q). Эта точка называется рабочей точкой гидравлической системы.

Режим работы насоса определяется расходом QА и напором HА. Однако требуемый для работы гидравлической системы расход жидкости может меняться. В этом случае возникает необходимость регулирования подачи насоса.

***

Способы регулирования подачи центробежных насоов

Регулирование подачи центробежного насоса дросселированием. Если необходима подача QВ < QА, то этой подаче должна соответствовать новая рабочая точка B (см. рис. 2).

Чтобы характеристика системы Hпотр = f(Q) проходила через точку B необходимо увеличить гидравлические потери в напорном трубопроводе, например, прикрывая специально установленный в этом трубопроводе вентиль. При этом потребный напор увеличится.

Следует отметить, что дроссельное регулирование подачи насоса неэкономично, так как вызывает дополнительные потери энергии. Однако это регулирование отличается простотой при эксплуатации.

Регулирование подачи центробежного насоса изменением частоты вращения рабочего колеса. Характеристики насоса H = f(Q) и системы Hпотр = f(Q) могут быть изменены путем изменения частоты вращения рабочего колеса насоса. Для регулирования частоты вращения необходимы более сложные и дорогие электродвигатели, например электродвигатели постоянного тока.

Регулирование подачи насоса изменением частоты вращения рабочего колеса более экономично при эксплуатации, чем дроссельное регулирование, так как при этом отсутствуют потери энергии в вентиле напорного трубопровода системы.

Регулирование подачи центробежного насоса перепуском жидкости. Такое регулирование осуществляется отводом части жидкости из напорного трубопровода системы в бак по трубопроводу, на котором стоит специальный вентиль. При изменении степени открытия этого вентиля изменяется расход жидкости, подаваемой к потребителю.

- Энергия жидкости, отводимой в бак, не используется, поэтому регулирование перепуском неэкономично.

- ***

Достоинства и недостатки центробежных насосов

Центробежные насосы обеспечивают значительную объемную подачу жидкости, мало чувствительны к загрязнениям, не требуют высокой точности изготовления деталей. Как и все динамические насосы, центробежные лишены такого недостатка, как неравномерность (цикличность) подачи, характерного для объемных насосов.

Однако напор, создаваемый центробежными насосами (как, впрочем, и другими видами динамических насосов) недостаточен для обеспечения работы силовых приводов промышленного оборудования и техники.

Недостатком центробежных насосов является непостоянство давления в напорной магистрали, что тоже ограничивает область их применения.

Кроме того, следует отметить низкий КПД гидравлической передачи насос-двигатель, составляющий иногда не более 10%, т. е. большая часть мощности приводного двигателя тратится на различные потери.

Насосы такого типа используются, например, в системах подачи смазывающе-охлаждающей жидкости (СОЖ) в зону обработки на металлорежущих станках, в системах охлаждения двигателей автотракторной техники (помпы системы охлаждения), в бытовой технике (стиральные машины, бытовые помпы и т. п.), для подачи воды при поливе сельскохозяйственных культур и водоснабжении населенных пунктов и т. п.

***

Шестеренные (зубчатые) насосы

Главная страница

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

Учебные дисциплины

Олимпиады и тесты

Характеристика центробежного насоса

Графическая зависимость основных технических показателей (напора, мощности, КПД, допустимой высоты всасывания) от подачи при постоянных значениях частоты вращения рабочего колеса, вязкости и плотности жидкости на входе в насос называется характеристикой насоса. Характеристика зависит от типа насоса, его конструкции и соотношения размеров его основных узлов и деталей. Различают теоретические и экспериментальные характеристики насосов.

В некоторых случаях насосы испытывают на месте их установки (например, в насосной станции). Это прежде всего относится к крупным насосам, а также к тем случаям, когда характеристики насоса существенно изменяются под влиянием условий эксплуатации.

Полученные в результате экспериментальных измерений значения подачи Q, напора Я и мощности JV, а также вычисленные по этим величинам значения КПД наносят на график и соединяют плавными кривыми.

Обычно все три кривые наносят на один график с разными масштабами по оси ординат (рис. 3.1).

Рис. 3.

Характеристика центробежного насоса

Характеристики насоса имеют несколько отличительных точек или областей. Начальная точка характеристики соответствует работе насоса при закрытой задвижке на напорном патрубке (Q = 0). В этом- случае насос развивает напор H и потребляет мощность N.

Потребляемая мощность (около 30 % номинальной) расходуется на механические потери и нагрев воды в насосе. Работа насоса при закрытой задвижке возможна лишь непродолжительное время (несколько минут). Оптимальная точка характеристики т соответствует максимальному значению КПД.

Так как кривая Q—n имеет в зоне оптимальнои точки пологий характер, то на практике пользуются рабочей частью характеристики насоса (зона между точками а и b на рис. 3.1), в пределах которой рекомендуется его эксплуатация.

Рабочая часть характеристики зависит от допустимого снижения КПД, которое принимают, как правило, не более 2—3 % максимального его значения. Максимальная точка характеристики (конечная точка кривой Q—H) соответствует тому значению подачи, после достижения которого насос может войти в кавитапионный режим.

На заводских характеристиках многих насосов наносят еще одну кривую Q—hдоп или Q—Hдоп. Эта кривая дает значения допустимой высоты всасывания в зависимости от подачи насоса.

Кривую Q—hдоп получают при испытании насоса на стенде, позволяющем создавать различные значения полной высоты всасывания при заданной подаче насоса.

Кривой Q—hдоп пользуются при проектировании насосных установок и насосных станций.

Основной кривой, характеризующей работу насоса, является кривая зависимости напора от подачи Q—H. В зависимости от конструкции насосов форма кривой Q—H может быть разной. Для разных насосов существуют кривые, непрерывно снижающиеся, и кривые с возрастающим участком (имеющие максимум). Первые называют стабильными, а вторые нестабильными (лабильными) характеристиками. В свою очередь кривые обоих типов могут быть пологими, нормальными и крутопадающими.

Вид характеристики насоса в значительной степени зависит от его коэффициента быстроходности.

2.3 Основные достоинства электропривода по схеме АВК:

Относительная простота схемотехнической реализации, достигаемая за счет работы с пониженным по сравнению со статорным напряжением роторных цепей АД и связанная с этим высокая степень надежности;

высокий К.П.Д. установки, достигаемый за счет рекуперации энергии скольжения АД в питающую сеть. Достаточно короткий срок окупаемости при модернизации существующих установок, использующих для пуска АД роторные станции;

- возможность снижения необходимой мощности преобразователя и высоковольтного трансформатора при ограничении диапазона регулирования скорости. Например, при пуске АД с помощью роторной станции (или иным способом) установленная мощность АВК снижается пропорционально диапазону регулирования скорости;

- возможность использования существующих систем регулирования, использующих роторные станции, в качестве резервного оборудования.

- 2.4 Регулирование подачи насоса задвижкой

Наиболее распростаненным, простым и надежным способом регулирования в эксплуатации является дросселирование. Дроссельное регулирование производиться задвижкой, расположенной на напорной линии насоса, обычно вблизи от него.

По мере закрытия задвижки происходит искусственное увеличение сопротивления и соответствующее уменьшение подачи. Каждому положению дроссельной задвижки соответствует новая характеристика сети.

Равновесие системы наступит, когда

H=Hc + hwx

где hwx — переменное сопротивление дроссельной задвижки.

Изменяя положение дроссельного органа, а следовательно, и hwx, можно получить любую подачу от Qa, соответствующую полному открытию, до нуля, когда задвижка полностью закрыта.

Это неэкономичный способ регулирования, так как сопровождается потерей в дроссельном органе части напора, создаваемого насосом. Поскольку при таком способе регулирования полезно используется в сети только напор Нс, то к.

п.д. установки будет меньше к.п.д. насоса.

Чтобы повысить к.п.д. насосной установки, напорная характеристика насоса должна быть при таком способе регулирования наиболее пологой. Чем больше величина статического напора в общем значении напора сети, тем меньше потери напора в дроссельной задвижке для данной подачи и тем выше к.п.д. насосной установки.

Следует отметить, что при дроссельном регулировании из-за больших значений местной скорости изнашивется регулирующий орган (дроссельный клапана) и возникает опасность неплотного закрытия задвижки при останове насоса.

Дросселирование может быть осуществлено и на всасывающей линии, однако такой способ регулирования не нашел практического применения из-за опасности возникновения кавитации и небольшой возможной величины дросселируемого напора.

2.5 Эффективность схем с преобразователем частоты

При наличии других способов управления скорости вращения исполняющих механизмов (речь идет о механических вариаторах, резисторных группах, вводимыми в ротор/статор, электромеханических частотных преобразователях, гидравлике) наиболее эффективным является использование статических частотных преобразователей, который экономическим выгоднее других вариантов в виду дешевизны монтажа, эксплуатации и высокого КПД. Неприхотливость преобразователей также обусловлена отсутствием подвижных частей в виду того, что регуляция осуществляется на этапе подачи тока и основана на изменении параметров питания, а не на контроле за скоростью вращения при помощи средств механического управления.

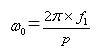

Каков принцип частотных методов регулирования? Наглядное объяснение можно вывести из следующей формулы

Из выражения видно, что путем изменения частоты входного питающего напряжения (f1) изменяется угловая скорость статора, точнее его магнитного поля, но этом взаимозависимые характеристики. Эффект достигается при постоянном числе пар полюсов (p).

Что это дает? В первую очередь, плавность регулирования (в особенности при пиковых нагрузках в момент пуска двигателя) скорости при очень высокой жесткости механических характеристик.

Также достигается повышенное скольжение асинхронного двигателя, что существенно снижает потери мощности и увеличивает коэффициент полезного действия.

Высокие показатели КПД, коэффициента мощности, перегрузочной способности достигаются при одновременном изменении частоты и напряжения. Законы изменения этих параметров напрямую зависят от момента нагрузки, который может иметь статичный, вентиляторный и обратно пропорциональный скорости вращения характер.

2.6 Классификация способов регулирования подачи в насосах

Широко применяют следующие способы регулирования подачи:дросселированием — изменением открытия клинкета или клапана у насоса; перепуском части расхода из напорного трубопровода во всасывающий по обводному трубопроводу; изменением частоты вращения вала насоса.

Дросселирование — самый простой и самый неэффективный способ регулирования подачи центробежного насоса. Чтобы дросселировать поток, увеличивают гидравлическое сопротивление на общем для всей системы напорном участке трубопровода, например, сразу за насосом.

Для дросселирования потока можно применить автоматическую или ручную регулирующую арматуру, либо установить дроссельную шайбу.

Во время дросселирования подачи насоса, рабочая точка перемещается по напорно-расходной характеристике вверх, при этом увеличивается напор, а подача и КПД уменьшаются.

Перепуск — для регулирования производительности насоса на перемычке между его входным и выходным патрубком устанавливают регулятор поддерживающий постоянный перепад давлений на насосе (постоянный напор насоса).

При уменьшении подачи насоса возрастает создаваемый им напор — регулятор реагирует на отклонение перепада от заданной отметки и открывается перепуская воду из напорного патрубка во всасывающий.

Таким образом, подача насоса остаётся неизменной, а расход воды в сети может колебаться в широких пределах.

- Преимуществом данного метода регулирования является то, что насос всегда работает с постоянной подачей и напором в зоне оптимального КПД, а недостатком, является то, что со снижением нагрузки в сети потребление электроэнергии остаётся прежним.

- Регулирование подачи насоса перепуском применяют в системах отопления с автоматическими регулирующими клапанами, изменяющими расход в зависимости от потребности здания в тепле, а также для включения насосов, которые не допускают сильных колебаний подачи, в системы с динамическим гидравлическим режимом.

- Частотное управление — установка регулятора частоты вращения рабочего колеса, является наиболее эффективным и наиболее дорогим методом управления подачей насоса, так как стоимость регулятора частоты соизмерима со стоимостью насоса.

- Физика данного метода проста: снизив в двое частоту вращения рабочего колеса насоса, в два раза уменьшается его подача, в четыре раза уменьшается напор и в восемь раз уменьшается потребление электроэнергии.

- Современные регуляторы частоты вращения могут поддерживать постоянную подачу, или напор насоса, а могу изменять их в зависимости от потребности системы в разное время суток или дни недели.

- Программное изменение частоты вращения рабочего колеса, не только обеспечит работу насоса с максимальным КПД, но и позволит снизить шумы возникающие во время работы, осуществлять мягкий пуск, снижать пусковые токи и исключить гидравлические удары.

Регулирование подачи центробежного насоса изменением частоты вращения двигателя целесообразно в системах с частыми и сильными колебаниями расхода воды, а также в случае высокой стоимости электроэнергии. В таких системах затраты на регулятор частоты вращения могут окупиться за несколько месяцев.

Гост р 54806-2011 (исо 9905:1994) насосы центробежные. технические требования. класс i от 13 декабря 2011

- ГОСТ Р 54806-2011

- (ИСО 9905:1994)

- ОКС 23.080

- ОКП 36 3100

- Дата введения 2012-07-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г.

N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

- Сведения о стандарте

- 1 ПОДГОТОВЛЕН Некоммерческим партнерством «Сертификационный центр НАСТХОЛ» (НП «СЦ НАСТХОЛ») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 245 «Насосы»

- 3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1170-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9905:1994* «Насосы центробежные. Технические условия.

Класс I» (ISO 9905:1994 «Technical specifications for centrifugal pumps — Class I») путем внесения редакционного изменения отдельных фраз (слов, ссылок) и дополнений, внесенных непосредственно в текст стандарта и выделенных курсивом, объяснение которых приведено во введении к настоящему стандарту.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Сведения о соответствии ссылочных национальных и межгосударственных стандартов европейским региональным и международным стандартам приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты».

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты».

Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 9905:1994 «Насосы центробежные. Технические условия. Класс I».

Настоящий национальный стандарт подготовлен в обеспечение Федерального закона «О промышленной безопасности опасных производственных объектов» и Федерального закона «О техническом регулировании».

Настоящий стандарт, разработанный на основе международного стандарта ИСО 9905:1994, является первым из серии стандартов, устанавливающих технические требования к центробежным насосам.

По техническим требованиям центробежные насосы подразделяются на классы: I, II и III. Класс I (настоящий стандарт) включает наиболее жесткие требования и класс III (см. ГОСТ Р 54804.3-2011 (ИСО 9908:1993) — наименее строгие.

Требования к центробежным насосам класса II установлены в ГОСТ Р 54805.2-2011 (ИСО 5199:2002).

Выбор класса насоса осуществляется в соответствии с условиями применения насоса. Выбранный класс должен быть согласован между потребителем и изготовителем. Кроме того, во внимание принимаются дополнительные требования безопасности, касающиеся области применения.

- Критерии выбора насоса определенного класса для конкретных условий могут основываться на:

- — надежности;

- — необходимом ресурсе;

- — энергоэффективности;

- — рабочих условиях;

- — климатических условиях;

- — условиях на рабочем месте.

- Ссылки на номера пунктов и подпунктов стандарта и соответствующие им требования, приведенные в приложении K, указывают, какие решения принимаются потребителем или согласовываются между потребителем и изготовителем.

- Настоящий национальный стандарт полностью повторяет нумерацию и наименования пунктов международного стандарта ИСО 9905.

- Настоящий национальный стандарт имеет следующие отличия от примененного международного стандарта ИСО 9905:

- — нормативные ссылки настоящего стандарта дополнены национальными стандартами ГОСТ Р 52744 и ГОСТ Р 52743, которые устанавливают требования безопасности, обязательные на территории Российской Федерации;

— определения по пунктам 3.15, 3.20 и 3.26 приведены в соответствии с ИСО 5199, как наиболее точно отражающие смысл соответствующих терминов;

— в соответствии с ГОСТ Р 52743 в пункт 4.15.2 добавлены требования, не установленные в ИСО 9908 и являющиеся обязательными на территории Российской Федерации;

— ГОСТ 22247 рекомендуется в части конструкции и параметров консольных насосов;

— справочное приложение L, содержащее библиографический список в соответствии с требованиями ГОСТ Р 1.5 и ГОСТ Р 1.7, переоформлено в структурный элемент «Библиография»;

— приложение A на территории России имеет рекомендуемый характер в отличие от установленного в международном стандарте статуса обязательного;

— таблица спецификации в приложении A приведена в соответствии со спецификацией ИСО 5199 с целью обеспечения единой формы спецификации во всех трех национальных стандартах данной серии;

— из приложения J исключена таблица J.1, содержавшая для деталей насоса ссылки на международные стандарты на материалы.

Таблица считается информативной и исключена в связи с отменой действия большинства международных стандартов на материалы и невозможностью сопоставления с национальными стандартами, а также в связи с тем, что эти международные стандарты не содержат требований безопасности и не относятся непосредственно к объекту стандартизации.

- Внесение указанных изменений направлено на учет нормативно-правовых требований, установленных в Российской Федерации.

- Настоящий стандарт относится к стандарту типа C согласно определению ГОСТ Р ИСО 12100-1 и ГОСТ Р ИСО 12100-2.

- Требования настоящего стандарта предназначены для использования конструкторами, изготовителями, поставщиками и импортерами центробежных насосов.

- Настоящий стандарт устанавливает также требования к информации, которую изготовитель должен предоставлять потребителю центробежных насосов.

1.1 Настоящий национальный стандарт устанавливает основные требования (наиболее жесткие) для центробежных насосов класса I, применяемых в различных отраслях промышленности. Технические требования относятся только к насосному агрегату.

Настоящий стандарт не распространяется на насосы гидроаккумулирующей ГЭС.

1.2 Настоящий стандарт устанавливает конструктивные особенности монтажа, технического обслуживания и безопасности указанных насосов и их узлов, включая опорную плиту, муфту и вспомогательный трубопровод, но не устанавливает требования к приводу.

- 1.3 Наряду с требованиями настоящего национального стандарта:

- a) могут быть применены альтернативные варианты исполнения, удовлетворяющие целям настоящего стандарта и подтвержденные детальным описанием варианта;

- b) насосы, не соответствующие всем необходимым требованиям настоящего стандарта, могут применяться, если все отклонения согласованы между потребителем и изготовителем.

- В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 3506-1-2009 Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 1. Болты, винты и шпильки

ГОСТ Р 50266-92 (ИСО 4863-84) Муфты упругие. Сведения, представляемые потребителями и изготовителями

ГОСТ Р 51401-99 (ИСО 3744-94) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Технический метод в существенно свободном звуковом поле над звукоотражающей плоскостью

ГОСТ Р 51402-99 (ИСО 3746-95) Шум машин. Определение уровней звуковой мощности источников шума по звуковому давлению. Ориентировочный метод с использованием измерительной поверхности над звукоотражающей плоскостью

ГОСТ Р 52743-2007 (ЕН 809:1998) Насосы и агрегаты насосные для перекачки жидкостей. Общие требования безопасности

ГОСТ Р 52744-2007 Насосы погружные и агрегаты насосные. Требования безопасности

ГОСТ Р 53689-2009 Материалы сварочные. Технические условия поставки присадочных материалов. Вид продукции, размеры, допуски и маркировка

ГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от PN 1 до PN 200. Конструкция, размеры и общие технические требования

ГОСТ ИСО 1940-1-2007 Вибрация. Требования к качеству балансировки жестких роторов. Часть 1. Определение допустимого дисбаланса

- ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

- ГОСТ 6134-2007 (ИСО 9906:1999) Насосы динамические. Методы испытаний

- ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

- ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ 18854-94 (ИСО 76-87) Подшипники качения. Статическая грузоподъемность

ГОСТ 18855-94 (ИСО 281-89) Подшипники качения. Динамическая расчетная грузоподъемность и расчетный ресурс (долговечность)

ГОСТ 22247-96 Насосы центробежные консольные для воды. Основные параметры и размеры. Требования безопасности. Методы контроля

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

В настоящем национальном стандарте применены следующие термины с соответствующими определениями.

3.

1 нормальные условия (normal conditions): Условия, при которых ожидается обычный режим эксплуатации.

3.

2 номинальные (расчетные) условия (rated conditions): Установленная гарантийная точка рабочих условий, включая подачу, напор, мощность, эффективность (КПД), кавитационный запас, давление всасывания, температуру, плотность, вязкость и частоту вращения в пределах установленных допусков.

3.

3 рабочие условия (operating conditions): Все рабочие параметры (например, температура, давление и др.), определенные установленными условиями применения и перекачиваемыми средами.

Примечание — Указанные параметры влияют на выбор конструкционных материалов.

3.

4 допустимый рабочий диапазон (рабочая область) (allowable operating range): Диапазон подач, определенный изготовителем для использования в указанных рабочих условиях поставленного рабочего колеса и ограниченный кавитацией, напором, вибрацией, шумом, отклонением вала и другими подобными критериями, диапазон которых сверху и снизу ограничен максимальной и минимальной постоянными подачами соответственно.

3.

5 максимально допустимое рабочее давление корпуса (maximum allowable casing working pressure): Максимальное давление на выходе, допускаемое для корпуса насоса при указанной рабочей температуре.

3.

6 базовое расчетное давление (basic design pressure): Давление, подвергающее примененный материал находящихся под давлением деталей допускаемому напряжению при плюс 20 °С.

3.

7 максимальный рабочий напор на выходе (maximum outlet working pressure): Сумма максимального напора на входе и максимального перепада давления при номинальных условиях эксплуатации поставленного рабочего колеса.

Рабочие характеристики центробежных насосов

К рабочим характеристикам насоса относятся графическая зависимость напора, мощности, КПД от подачи при постоянной частоте вращения рабочего колеса, вязкости и плотности жидкости на входе в насос.

Различают теоретические и экспериментальные характеристики насосов.

Теоретические характеристики насоса получают из основных уравнений центробежного насоса, а экспериментальные характеристики строятся на основе данных испытаний.

В процессе испытаний изменяется подача насоса и измеряются напор и потребляемая мощность. Насосы, как правило, испытывают в заводских условиях.

При проведении заводских испытаний строится характеристика О-Н*™, которая вносится в паспорт насоса и затем применяется при проектировании насосных установок и насосных станций.

В отдельных случаях насосы испытывают на месте их установки. Это относится к насосам большой мощности или если характеристики насоса существенно изменяются в зависимости от условий эксплуатации.

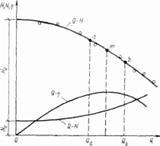

По полученным данным определяется КПД насоса. По значениям подачи, напора, мощности и КПД строятся графики 0— Н, О—И, 0—г). Обычно все три кривые наносят на один график (рис. 1.9).

Рис. 1.9. Характеристики насоса

На графике можно выделить несколько характерных точек или областей.

Начальная точка 0 соответствует работе насоса при закрытой задвижке на напорном патрубке. Насос развивает напор #0 и потребляет мощность А^0. Потребляемая мощность расходуется на механические потери и нагрев воды в насосе.

Оптимальная точка т соответствует оптимальному режиму работы насоса. Оптимальным называется режим, при котором КПД принимает максимальное значение. Исходя из этого эксплуатация насоса рекомендуется в зоне оптимальной точке (зона между точками а и б).

Точка максимальной подачи насоса соответствует значению подачи, после которого насос может при определенных условиях войти в кавитационный режим.

Из теоретической зависимости напора от подачи следует, что с уменьшением подачи напор возрастает, а при подаче, равной нулю, т.е. при закрытой задвижке на напорном трубопроводе, достигает максимального значения.

Однако испытания показали, что некоторые насосы имеют максимальный напор при открытой задвижке: при открытии задвижки и увеличении подачи напор сначала возрастает, а затем уменьшается.

Характеристика 0—Н имеет восходящую ветвь и называется восходящей характеристикой (рис. 1.10, а). При этом напору НА соответствует две подачи насоса ()А и 0,.

Изменение подачи насоса наступает внезапно, сопровождается гидравлическими ударами, сильным шумом. Работа насоса на участке от 0 до (X, называется областью неустойчивой работы. Эксплуатировать насос в этой области не рекомендуется.

Характеристики, не имеющие восходящей ветви, называются стабильными (рис. 1.10, б). Насос работает устойчиво во всех точках характеристики 0—Н.

Рис. 1.10. Восходящая (а) и стабильная (б) характеристики насоса

Форма характеристики ?—Н зависит от коэффициента быстроходности: чем больше коэффициент быстроходности, тем круче кривая 0—Н.

Основной характеристикой, характеризующей работу насоса, является кривая зависимости напора от подачи ()—Н.

Крутизна характеристики К, %, определяется по формуле

где #0 — напор насоса при 0 = 0; Нт — напор при максимальном значении КПД.

При крутизне 8—12% характеристики считают пологими, при крутизне 25—30% — крутопадающими.

При стабильной пологой характеристике напор насоса даже при значительном изменении подачи меняется незначительно. Насосы с пологими характеристиками применяются в системах, где требуется регулирование подачи в широких пределах при постоянном напоре. Насосы с крутопадающими характеристиками используются в системах со значительными колебаниями напора.