1. лазерный интерферометр XL80 2. Renishaw ballbar QC20-W

3. Механическая оснастка — балки, скалки, угольники

1. Лазерный Интерферометр

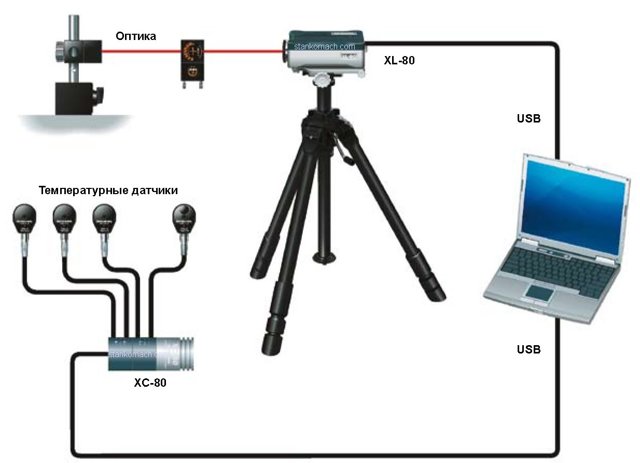

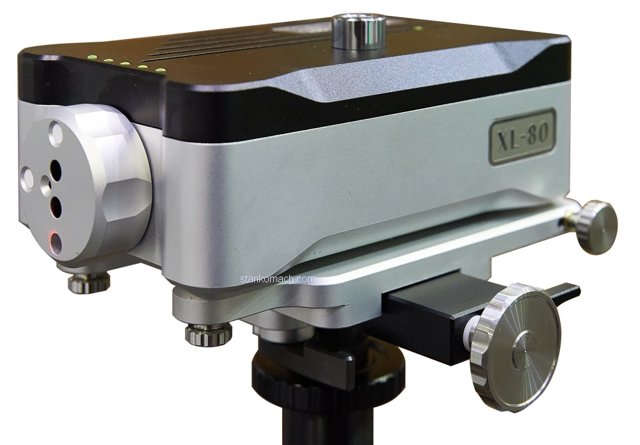

При помощи лазерного интерферометра Renishaw XL80 специалисты нашей компании могут произвести диагностику станков с ЧПУ на точность перемещений, выявить причины неудовлетворительной точности, таких как износ ШВП, подшипников, проверить геометрию направляющих и станины. Проверка осуществляется по каждой оси в отдельности, а в совокупности с проверкой датчиком Renishaw QC20W можно получить полноценную картину состояния станка и при возможности внести соответствующие компенсации в ЧПУ и дать консультации по устранению выявленных неисправностей.

Гарантированная точность линейных измерений составляет ±0,5 мкм благодаря источнику лазерного излучения с высокой степенью стабилизации и точной компенсации изменения параметров окружающей среды.

Показания могут считываться при частоте вплоть до 50 кГц, с максимальной скоростью линейных измерений 4 м/с и линейным разрешением 1 нм, даже при максимальной скорости. Все процедуры измерений (не только линейных перемещений) основаны на интерферометрическом методе, что обеспечивает точность регистрируемых данных.

Увеличение эффективного времени работы станка Какое бы оборудование не использовалось, станок или система отсчета перемещений, необходимо быть уверенным в том, что оно готово к работе, — еще до того, как будут выполняться операции резки, обработки материала или измерения параметров деталей.

Теперь можно получать детальную картину изменений во времени каждой характеристики, определяющей точность позиционирования станка.

Улучшите технические характеристики Ваших станков Оборудование Renishaw для измерения точности работы станков позволяет, по сути, также улучшать характеристики станка за счет правильного планирования целевого технического обслуживания и надлежащей компенсации ошибок. Соблюдение требований процедур и стандартов по контролю качества

Калибровка, мониторинг и контроль технического состояния технологического и измерительного оборудования с использованием признанных систем и методов, обеспечивающих прослеживаемое соответствие эталонам, ― одно из требований стандартов качества серии ISO 9000.

Лазерный интерферометр на треноге, готовность к проведению измерений  Неподвижное основание

Неподвижное основание  Блок компенсации изменения параметров окружающей среды

Блок компенсации изменения параметров окружающей среды

Режимы измерений

- 1. Измерение точности линейного позиционирования и повторяемости вдоль одной из осей

- 2. Угловые измерения: отклонения оси от прямолинейности по углам рысканья и тангажа

- 3. Проверка прямолинейности оси

- 4. Проверка взаимной перпендикулярности осей

- 5. Проверка плоскостности поверхности

- 6. Измерение точности углового позиционирования поворотной оси/стола

- 7. Измерение динамических характеристик

2. Ballbar

Проверка Ballbar QC20W токарного станка  Комплект проверки — для вертикальных обрабатывающих центров и расточных станков

Комплект проверки — для вертикальных обрабатывающих центров и расточных станков  Комплект для проверки токарного станка

Комплект для проверки токарного станка

Обзор

Оказываем услуги по диагностике точности станков с ЧПУ (проверка станков с чпу на технологическую точность): 1. Измерение точности оборудования при одновременном перемещении по двум осям. Обычно плоскости XY, XZ, YZ. Датчик Renishaw QC20-W — дискретность 0.1 мкм 2. Оценка уровня шума и вибрации станка 3.

Диагностика механических узлов При помощи высокоточного датчика Renishaw QC20-W специалисты компании готовы произвести проверку оборудования на территории заказчика: 1. Токарное оборудование – прямая, наклонная станина. Проверка с диаметром обкатки 100 или 200 мм в зависимости от величины поперечного хода станка. Проверка идет в одной плоскости XZ. 2.

Фрезерное оборудование, вертикальные, горизонтальные обрабатывающие центра – проверка в 3х взаимоперпендикулярных плоскостях. XY – проверка 360 градусов диаметром от 200 до 1200мм. Плоскости XZ, YZ проверяются по «неполной дуге» 220 градусов. 3. Расточные станки 4. Карусельные станки с ЧПУ – проверка в плоскость XZ, дугой 360 градусов.

На планшайбу устанавливается угольник, а на суппорт специальный VTL адаптер.

5. Система газовой, плазменной резки

Технические характеристики

Визуальное объяснение процесса измерения

Использование высокоточного датчика Renishaw QC20-W обеспечивает простую и быструю проверку точности позиционирования рабочих органов станка с ЧПУ с учетом требований общепринятых международных стандартов (ГОСТ 30544-97, ISO 230-4, ASME B5.54, ASME B5.57, JIS B, GB/T 17421.4).

Использование этой системы позволяет проверять технические характеристики токарных, фрезерных, карусельных станков с ЧПУ и обрабатывающих центров, сопоставлять результаты с эталонными параметрами, помогает своевременно выявлять механические источники погрешностей и правильность настройки соответствующих параметров системы ЧПУ.

- Можно проанализировать и дать рекомендации по устранению возможные причины неточности перемещения станка: — Люфт по каждой из осей, участвующей в перемещении. — неперпендикулярность осей — несогласованность приводов — выбросы обратного хода — вибрации станка

- — прочие специфичные случаи.

- Сертифицированные технические специалисты АО «СтанкоМашКомплекс» проводят комплексную проверку станочного оборудования с использованием современного высокоточного измерительного и поверочного инструмента. Итогами подобных мероприятий являются:

- •Оценка актуального технического состояния оборудования: диагностирование неисправностей и выявление реальных точностных характеристик станка

- •Оптимальная настройка приводов и системы ЧПУ Fanuc, Heidenhain 530, 620, Балтсистем NC 110, 210 (надо указывать модель приводов), Siemens (согласовывать модель), Mitsubishi M70V

- •Квалифицированный анализ результатов проверок и выдача рекомендаций по устранению выявленных дефектов

- Регулярная проверка станков с помощью системы Renishaw ballbar QC20-w обеспечивает следующие преимущества:

- •подтверждение соответствия рабочих параметров заявленным характеристикам станка, а также стандартам по управлению качеством;

- •точное изготовление деталей на станках с ЧПУ с первого раза;

- •снижение времени простоя станков, объема брака и затрат на контроль изготавливаемой продукции;

- •внедрение профилактического техобслуживания с учетом обоснованных фактических данных.

•отчеты с результатами тестирования системой QC20-W дают общепризнанные подтверждения рабочих характеристик оборудования (т.е. их соответствие международным стандартам, таким как ASME B5.54, ASME B5.

57, JIS B6194, ISO 230-4 и ГОСТ 30544-97). Эти данные полезны при проведении аудитов, а также представляют собой мощное средство при участии в конкурсе на получение контракта.

Рекомендуется внедрить проверки системой QC20-W ballbar в систему контроля качества на предприятии.

- Также оказываем услуги по проверке станков согласно сертификата качества измерительными приборами и инструментами. — уровень станочный — балка гранитная — угольник гранитный — скалка морзе №4, Морзе №5 — оправка проверки биения шпинделя BT40, BT50

- — индикатор стрелочный, микронный.

Испытания станков

Технологическое оборудование машиностроительных производств

Основным видом испытаний серийных и новых станков являются приемочные испытания, включающие: 1) испытание станка на холостом ходу, проверку работы узлов и механизмов и проверку паспортных данных; 2) испытание станка в работе под нагрузкой (специальных станков также и на производительность); 3) проверку станка на геометрическую точность, точность изготовляемой детали и параметр шероховатости; 4) испытание станка при обработке на жесткость и виброустойчивость.

Кроме указанных испытаний часть серийного выпуска станков подвергают выборочным испытаниям, в которые входят измерение КПД привода, проверка уровня шума, измерение статической и динамической жесткости всех основных узлов и механизмов, проверка мощности двигателей и т. д.

Перед испытанием станок устанавливают на специальный фундамент на опоры или клинья с выверкой по уровню в продольном и поперечном направлениях. Точность установки на длине 1000 мм 0,02—0,04 мм в продольном и 0,03—0,05 мм в поперечном направлениях.

Испытания станка без нагрузки (на холостом ходу). Вначале производят внешний осмотр станка, затем проверяют легкость и плавность перемещений механизмов от руки, допустимые величины нагрузок и мертвых ходов маховиков и рукояток управления.

Затем станок испытывают последовательным включением всех частот вращения шпинделя, а также при всех величинах рабочих и ускоренных подач. При этом проверяют фактическое отклонение частот вращения на наибольшей скорости (станок должен непрерывно работать не менее 1,5—2 ч для установления постоянной температуры в подшипниках шпинделя).

Проверяют работу электродвигателей, муфт, тормозов, механизмы зажима заготовки и инструмента, гидрооборудование, системы подачи СОЖ, смазывание защитных устройств.

Для привода главного движения записывают мощность холостого хода, измеряют температуру подшипниковых опор для шпиндельного узла (допускается нагрев подшипников качения не более 70° С, скольжения не более 60° С, для других механизмов не более 50° С). Работа механизмов станка должна быть плавной, без толчков, повышенного шума, сотрясений, вызывающих вибрации.

Уровень шума измеряют шумо — мером или фонометром. В зоне рабочего места уровень шума не должен превышать 70—80 дб. Кнопки управления станком, пусковая аппаратура, устройства блокировки, рычаги переключения должны работать без заедания и самопроизвольного смещения.

Проверка паспортных данных станка. Проверяют соответствие данным паспорта и чертежа: 1) основных размеров и характеристик станка, характеристик его электродвигателей, гидромоторов, гидро — и пневмо- оборудования; 2) величины частот вращения шпинделя и величин

Подач; 3) кинематической, гидравлической, пневматической, электрической схем станка, системы смазывания и охлаждения. Допускаются отклонения фактических данных от паспортных не более чем на 5 %.

Испытание станка в работе под нагрузкой. При этом испытании проверяют качество работы станка, правильность взаимодействия и функционирования всех его механизмов в условиях нормальной эксплуатации.

Выбирают наиболее тяжелые режимы работы с кратковременными перегрузками до 25 % сверх номинальной мощности. Испытания выполняют в зависимости от служебного назначения станка на черновом или чистовом режимах для типичных заготовок и материалов.

Образцы обрабатывают в течение 30 мин (не менее). При этом все механизмы станка должны работать исправно. Эксплуатационные характеристики станка должны отвечать паспортным данным. Предохранительные устройства, тормоза и фрикционные муфты должны надежно действовать.

Последние не должны самовыключаться и буксовать при перегрузке более 25 % от номинальной мощности.

Производственные возможности станка, качество его изготовления характеризуются наряду с другими параметрами КПД станка т = NJN и КПД механического привода тіш = N3(N— Nni), где N3 — эффективная мощность, расходуемая на резание, кВт; Л^ — потери мощности в электродвигателе, кВт. Для определения КПД проводят испытание на мощность. Уравнение баланса мощности станка N = N3 + Nni + А^ + + 7V„.n, где УУн. п — потери мощности при работе станка под нагрузкой.

Мощность асинхронных двигателей определяют двумя вольтметрами Wx и W2 (рис. 240) или одним вольтметром с искусственной нулевой точкой. У двигателей постоянного тока замеряют напряжение, а амперметром ток / и вычисляют мощность N= I • U.

Эффективную мощность определяют по формуле N3 = (Рг х U)/600, где Рг — тангенциальная составляющая силы резания, Н. Величину Nlxl определяют по паспорту, в котором указаны значения КПД (т]н) при номинальной мощности NH, а также при мощностях (0,25; 0,5; 0,75; 1,25) NH.

По этим значениям строят кривую потерь, определив по формуле Wju = =(А^/г|зі — Ю, где Ni мощность, развиваемая электродвигателем; тізі — КПД электродвигателя при данной мощности. Мощность холостого хода TVxx = Ni — Wju. Она зависит от частоты вращения шпинделя. Для токарных станков на нижних ступенях вращения N^ = (0,05…

0,1)TV; на верхних А^ = (0,12…0,3)Ж Мощность нагрузочных потерь NH. n = =(0,05—0,14)//„; наименьшее значение соответствует малой частоте вращения.

Испытание станков на производительность проводят для операционных станков-автоматов, полуавтоматов, агрегатных станков и других специальных станков. Фактическая производительность станка должна соответствовать паспортной.

Испытание на получение параметра шероховатости поверхности выполняют на станках, служащих для доводочных и суперфинишных

Станков. Обработку осуществляют на чистовом режиме. Полученный параметр шероховатости сравнивают с шероховатостью эталонной детали. Применяют различные приборы для оценки параметра шероховатости поверхности — профило- метры, профилографы, интерферометры.

Проверка геометрической точности. Точность формы и размеров изготовляемых на станке деталей во многом зависит от точности технологиче-

Ской системы. Точность станка должна соответствовать нормам стандартов. Для каждого типа станков установлено определенное число инструментальных проверок (ГОСТ 8—82Е).

В испытание на точность входят измерение геометрической точности самого станка и измерение точности изготовленных на нем деталей, используемые для измерений различные средства (уровни, индикаторы, микрометры и т. д.

), должны отвечать по точности требованиям государственных стандартов.

Проверка геометрической точности станка включает контроль точности изготовления отдельных элементов станка, точность вращения шпинделя, геометрическую форму посадочных поверхностей, отклонение от плоскостности и Прямолинейности направляющих поверхностей; станин, стоек, колонн, столов, суппортов, отклонение от прямолинейности перемещения столов, шпиндельных бабок, суппортов, точность ходовых винтов и т. д. Контролируют также точность относительного положения и движения элементов и сборочных единиц станка. Допустимые значения отклонений зависят от класса точности станка.

Проверка точности изготовленных на станке деталей дает возможность определить точность станка в рабочем состоянии. Выбор образца для испытаний инструмента и режимов резания выполняют в соответствии с типом, размером и конструкцией испытываемого станка по соответствующим стандартам. Правила выполнения испытаний приводятся в паспорте станка.

Испытание станка на жесткость. Жесткость станка это способность его несущих элементов сопротивляться действию нагрузок. Жесткость определяется величиной у = Р/у, Н/мм, где Р — действующая сила, у — величина деформации, вызываемая этой силой.

Она является одним из важнейших критериев работоспособности станка и определяет точность его работы в установившемся режиме. Чем выше жесткость станка, тем точнее получаются изготавливаемые на нем детали.

Жесткость станков определяется как собственными деформациями его

деталей, которые зависят от их материала, модуля упругости, площади сечения или момента инерции, так и контактными деформациями стыков, величина которых зависит от шероховатости сопрягаемых поверхностей, точности их геометрической формы, смазки и характера нагружения. На долю контактных деформаций в станке приходится 70—80 % упругих перемещений, приведенных к вершине режущего инструмента.

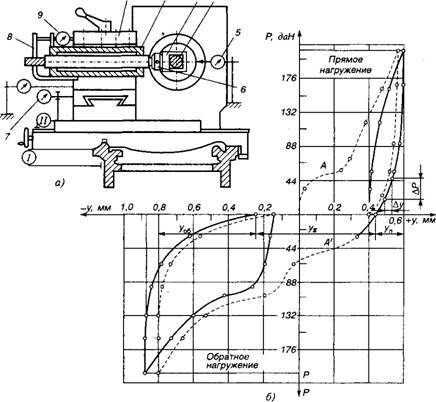

Для измерения жесткости применяют устройства нагружения элементов станка и приборы для регистрации деформаций. На рис. 241, а показана схема измерения статистической жесткости токарного станка. В резцедержателе 1 закреплен динамометр 2. Последний через серьгу 3 воздействует на оправку 4, установленную в шпинделе.

Нагрузка на оправке создается винтом 6 и регистрируется индикатором 9 через тарированную плоскую пружину 8. Отжатие шпинделя и суппорта определяют по индикаторам 5 и 7. По результатам йспытаний строят график жесткости (рис. 241, б). При прямом нагружении вначале в системе выбираются зазоры, поэтому суппорт не возвращается в первоначальное исходное положение (пунктирная кривая).

При последующих нагружениях и разгружениях кривые изменения деформаций образуют петлю, площадь которой характеризует в основном работу сил трения в стыках. Аналогично строят график и для обратного нагружения. При этом величина у между ветвями прямого и обратного нагружения характеризует разрыв характеристики, которая определяет суммарные остаточные перемещения.

Перед проверкой станка на жесткость все его части, которые должны быть закреплены в процессе резания, также закрепляются.

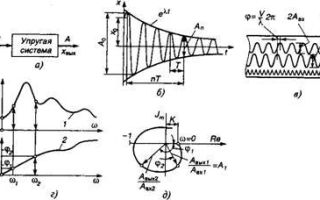

Испытание станка на виброустойчивость. При работе станка наблюдаются быстропротекающие колебательные процессы — вибрации. Они отрицательно влияют на точность и шероховатость обрабатываемой поверхности, уменьшают долговечность и ухудшают технологические возможности станка.

Вибрации в станке возникают из-за колебаний, вызываемых работающими рядом машинами, обусловленных недостаточной жесткостью станка и передач в его приводах, недостаточной уравновешенностью вращающихся частей станка или вращающиеся заготовки, прерывистого характера процесса резания.

В станках имеют место следующие виды колебаний.

Свободные колебания возникают под действием и кратковременной возмущающей силы, например, при пусковых и переходных процессах. Вынужденные колебания появляются под действием периодической силы, например, от моментов вращающихся частей станка.

Автоколебания (незатухающие, самоподдерживающиеся) возникают при резании под действием периодической возмущающей силы резания при сдвиге слоев срезаемого материала.

Параметрические колебания появляются при наличии какого-либо переменного параметра, переменной жесткости технологической системы, создающего эффект, подобно действию периодической возмущающей силы.

1 2 3 4 Рис. 241. Схема измерения (а) и характеристика статической жесткости (б) токарного станка |

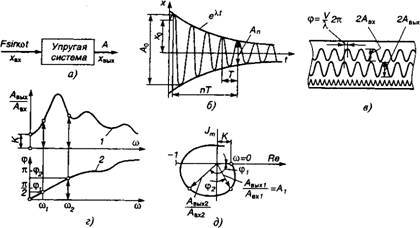

Свободные колебания описываются уравнением тх + dx +jx = О, где т — масса системы; d — коэффициент демпфирования сопротивлениям трения; х, х, х — соответственно перемещение, скорость и ускорение системы.

Отношение X = d/m нАзываЮт логарифмическим декрементом затухания колебаний, ш0 = V / / т собственной частоты колебаний; D= Х/щ — относительное демпфирование.

Относительное демпфирование является показателем степени виброустойчивости технологической системы: D > (Х > ш0) — сильное демпфирование; (X = = (о0) — критическое демпфирование; D < 1(Х< щ) — слабое демпфирование. При сильном и критическом демпфировании колебание апериодично, т. е.

затухает сразу, не переходя за положение равновесия. При слабом демпфировании затухание колебаний происходит по эс — потенциальному закону ех т. е. отношение амплитуд Д> и Ап (рис. 242, б) за время t=nT равно Ао/Ап = ех где Г—период колебания, п —

Рис. 242. Динамические характеристики станка |

Число колебаний за период уменьшения амплитуды до заданной величины. Логарифмируя отношения амплитуд, находят X = ЩАо/^/пТи декремент затухания при ю0 = 2я/71, который равен D= ln(Ao/Att)/2nn.

При сильном и критическом демпфировании л = 1 уравнение вынужденных колебаний имеет вид: mx+ d* + jx = Psinco /, где P— возмущающая сила, ш — круговая частота действия возмущающей силы.

При вынужденных колебаниях для избежания резонанса собственная частота колебаний системы не должна совпадать по величине с частотой вынужденных колебаний.

Виброустойчивость станка оценивают посредством амплитудно — фазового частотного метода. Шпинделю станка, например, сообщают периодические вынужденные колебания от генератора колебаний (рис.

242, а) и записывают при помощи выбродатчика и осциллографа колебание системы на осциллограмму (рис. 242, в).

При периодическом изменении частоты генератора сравнивают амплитуды колебаний на входе и выходе системы Аш/Діх и сдвиг колебаний по фазе

ПОИСК

ПРОВЕРКА ГОРИЗОНТАЛЬНО-РАСТОЧНЫХ СТАНКОВ НА ТОЧНОСТЬ

[c.154]

Как осуществляется проверка горизонтально-расточного станка на точность [c.189]

Непараллельность рабочей поверхности стола направляющим станины приводит к тому, что ось растачиваемого отверстия получается непараллельной базовой плоскости обрабатываемой детали. Согласно проверке 6,.

отклонения от параллельности в продольной и поперечной плоскостях допускаются соответственно 0,02 и 0,04 мм на длине 1000 мм.

Непараллельность рабочей поверхности стола направляющим станины в поперечной плоскости может вызвать неточность размера от базовой плоскости детали до осей растачиваемых отверстий, если последние расположены на одном горизонтальном уровне.

Подобная ошибка может возникнуть также при расположении отверстий на разных уровнях, если установка борштанги по высоте производится по нониусу от оси первого отверстия. Приведенные нормы точности на приемку расточных станков по данному пункту во много раз жестче технических условий на изготовление подавляющего числа деталей общего и специального машиностроения.

[c.268]

Соответствие основных положений разработанной методики фактическим результатам проверялось в производственных условиях. Отверстия в отлитых корпусных деталях из серого чугуна СЧ 28-48 растачивали на горизонтально-расточном станке мод. 2622 инструментом, оснащенным твердым сплавом В Кб и ВК8. Проверка расчетных параметров обработки на каждом технологическом переходе показала хорошую сходимость результатов (рис. 36). Разработанные методика и программа позволяют проследить изменение точности обработки по переходам от заготовки до готовой детали (кривая 1 на рис. 36, а). Для сравнения показано изменение точности по переходам определенной по таблице средней экономической достигаемой точности (кривая 2) и полученной экспериментально при растачивании отверстия с расчетными режимами обработки (кривая 3). Определение точности по таблицам дает погрешность, так как здесь не учитываются конкретные условия обработки. Аналогичное явление имеет место при изменении высоты неровностей Rz по переходам (рис. 36,6). На рис, 36, в показано изменение смещения оси растачиваемого отверстия по переходам. По сравнению с табличными данными большая погрешность возникает при нежесткой технологической системе (кривая 4).

[c.112]

Станки, выходящие из капитальных ремонтов, подвергаются обязательной проверке на геометрическую точность, в процессе которой проверяется взаимное расположение отдельных рабочих органов в различных положениях, полученные величины отклонений сравниваются с отклонениями, допускаемыми Государственными стандартами для данного типа станков. Так, для горизонтально-расточного столикового станка по стандарту должно быть проведено 28 различных проверок на геометрическую точность. Рассмотрим отдельные требования к точности расточных станков.

[c.101]

Смотреть главы в:

Токарь-расточник

-> Проверка горизонтально-расточных станков на точность

- 810 горизонтально-расточные

- Горизонтально-расточные станки —

- Проверка станков на шум

- Проверка точности станка

- Расточные станки

- Станок горизонтальный

- Точность станка

© 2021 Mash-xxl.info Реклама на сайте

Контроль расточных работ

- Технологическая оснастка для станков с ЧПУ.

- Для эксплуатации станков с ЧПУ требуется комплекс инструментальной оснастки: вспомогательная оснастка для закрепления и настройки на размер режущего инструмента, стандартный режущий инструмент и специальный режущий инструмент.

- Особенность вспомогательного инструмента для станков с ЧПУ состоит в том, что он имеет специальные хвостовики для крепления в шпинделе и узлы, обеспечивающие настройку режущего инструмента вне станка, а также особо точное исполнение поверхностей и их взаимного расположения, обусловленные бескондукторной обработкой.

На станках с ЧПУ инструменты работают консольно без приспособлений, при этом жесткость и погрешность их оказывается хуже. Поэтому применяют более короткие сверла с креплением их в прецизионных цанговых патронах при минимальном вылете.

Сверлению предшествует центрование, а отклонение сверла на выходе уменьшается за счет увеличения частоты вращения.

На операциях растачивания подрезке внутренних и внешних торцов, образования внутренних канавок резец заменяют фрезой.

В состав инструментальной оснастки станков с ЧПУ включают и приборы для размерной настройки токарных резцов блоков и блоков осевого инструмента с точностью до 0,01 мм в продольном и поперечном направлениях, а в блоках осевого инструмента – до 0,005 мм по радиусу и 0,015 мм по длине.

Требования к инструментам для станков с ЧПУ отличаются от требований предъявляемым к инструменту для универсального оборудования.

Это обусловлено тем, что на станках с ЧПУ технологический процесс протекает без непосредственного наблюдения оператора.

Инструменты для станков с ЧПУ должны обеспечивать стабильность режущих свойств, запрограммированный период стойкости, оптимальные условия эксплуатации, использование твердосплавных неперетачиваемых платин, более высокую точность изготовления.

Проверку плоских поверхностей осуществляют на прямолинейность, параллельность, перпендикулярность. Прямолинейность проверяется по лекальной линейке, на краску по контрольной плите, по контрольной линейке. При проверке по контрольной линейке показания снимаются с индикатора, который перемещают вдоль установленной на плоскости линейки.

Проверка параллельности выполняется: непосредственным измерением размера между поверхностями универсальными измерительными приборами, способом сравнения с исходной базой, например, перемещая индикатор вдоль исходной базовой поверхности и снимая его показания.

Перпендикулярность проверяется при помощи угольника или рамного уровня.

Погрешности формы поверхностей определяются влиянием различных факторов, а именно геометрические погрешности станка, зазоры в технологической системе. Погрешность формы в продольном направлении определяется измерением конусности, а в поперечном измерением овальности.

- Кроме погрешностей формы различают несколько типов погрешностей расположения отверстий:

- Смещение отверстий – выражается расстоянием между осями;

- Непрямолинейность оси соосных отверстий – определяется как отклонение оси отверстий от прямой;

- Непараллельность осей отверстий – представляет собой отношение разности расстояний между осями в двух поперечных сечениях к расстоянию между сечениями;

- Перекос осей – отношение разности расстояний от двух точек одной оси до плоскости, проходящей через вторую ось и общий перпендикуляр для обеих осей, к длине отверстия;

- Ошибка в угле между осями выражается разностью между действительным и номинальным углами;

- Нескрещивание двух пересекающихся осей определяется как наименьшее расстояние между ними;

- Непараллельность оси отверстий базовой поверхности представляет собой отношение разности расстояния от оси до базовой поверхности в двух поперечных сечениях к расстоянию между ними;

- Проверка отверстий деталей после растачивания отверстий по 6 и 7 квалитетам осуществляется или непосредственно на станке при ослабленном креплении, или на контрольной плите, когда разность температур детали и измерительных инструментов не превышает 3ºС.

- Измерение конусности и овальности отверстия выполняется на длине детали в трех сечениях, на расстоянии 15-20 мм от концов отверстия и в середине, в каждом сечении выполняют по два замера во взаимно перпендикулярных плоскостях.

- Для измерения отверстий применяют калибры-пробки, индикаторные нутромеры, штихмасы.

Проверка станков на технологическую точность – «Nord West Tool»

Точность металлообработки является базовым критерием для оценки качества металлических изделий. Приоритетная задача состоит в минимизации отклонений размеров изготавливаемой продукции от заданных параметров.

Для решения этой проблемы проводится периодический контроль станков на технологическую точность. При этом следует понимать, что подобная проверка – это больше чем просто осмотр и измерения соответствующих частей оборудования.

В ходе этой работы осуществляется целый комплекс мероприятий.

Цель проверок на технологическую точность

Главной целью проведения контроля является проверка совпадения текущих параметров станка с характеристиками, указанными в паспорте на оборудование. Необходимость в этой процедуре диктуется износом оснащения в процессе эксплуатации.

И речь здесь идёт не о сменных инструментах – резцы, фрезы, свёрла и точильные камни проверяются в текущем режиме. При проверках технологической точности исследуются постоянные компоненты конструкции станков, в числе которых следующие.

- Шпиндели.

- Суппорты.

- Консоли.

- Приводы.

В оборудовании, оснащённом системой ЧПУ, проверке подвергаются также измерительные устройства (датчики), которые используются для автоматического управления металлообработкой.

Итогом контрольных мероприятий становится вывод о возможности дальнейшего использования машины на данном производственном участке. Снижение технологической точности до недопустимых пределов становится основанием для коренной модернизации или замены станка.

Измеряемые параметры

Измерениям подлежат все параметры станка, которые так или иначе влияют на точность металлообработки. Прежде всего, измеряются линейные и угловые перемещения частей машины, удерживающих заготовку и инструменты.

Помимо этого определяется скорость подачи обрабатываемого проката. Все подвижные компоненты исследуются на наличие свободных биений (люфтов). Этой процедуре в обязательном порядке подвергаются узлы на подшипниках.

Технические средства для проведения измерений

Очевидно, что качество проверок технологической точности напрямую определяется характеристиками измерительных приборов. При проведении контроля используются следующие технические средства:

- штангенциркули;

- микрометры;

- угломеры;

- калибры;

- индикаторы перемещений.

В большинстве случаев измерения выполняются типовыми механическими приборами, но существуют и более точные измерители – лазерные. Эти устройства применяются сегодня всё чаще и чаще.

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации.

По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования.

Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

Проверка станков на технологическую точность – «Nord West Tool»

Метод проверки

А. На суппорте (ближе к резцедержателю) параллельно направлению его перемещения устанавливается уровень.

Суппорт перемещается в продольном направлении на всю длину хода. Измерения производятся не более чем через 500 мм на станках с длиной хода суппорта до 6000 мм и не более чем через 1000 мм на станках с большей длиной хода суппорта.

Б. Для станков с длиной хода суппорта свыше 6000 мм проверка может производиться с помощью сообщающихся сосудов, один из которых укрепляется на суппорте, другой — рядом со станком.

- Допускаемые отклонения:

- а) 0,02 мм на 1000 мм длины хода суппорта;

- б) На всей длине хода суппорта:

- 0,04 мм — для длины хода до 2000 мм

- 0,06 мм — для длины хода до 4000 мм

- 0,08 мм — для длины хода до 8000 мм

- 0,10 мм — для длины хода до 12000 мм

- 0,12 мм — для длины хода до 16000 мм

- 0,16 мм — для длины хода до 20000 мм

Допускается только выпуклость направляющих станка.

Точность и повторяемость позиционирования линейных осей и осей вращения

- (ISO 13041-4:2004, Test conditions for numerically controlled turning machines and turning centres — Part 4: Accuracy and repeatability of positioning of linear and rotary axes, IDT)

- Издание официальное

- Москва Стандартинформ 2017

- ГОСТ ISO 13041-4—2016

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации.

Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации.

Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

- 1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении» (ВНИИНМАШ) на основе официального перевода на русский язык немецкоязычной версии указанного в л. 5 стандарта, который выполнен Публичным акционерным обществом «Экспериментальный научно-исследовательский институт металлорежущих станков» (ПАО «ЭНИМС»)

- 2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

- 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 31 августа 2020 г. № 90-П)

Гост 9735-87 станки профильно-шлифовальные. нормы точности

Класс точности станков с ЧПУ высокой точности

Точность станков с компьютерным управлением напрямую зависит от показателей суммарной погрешности, которая складывается из нескольких параметров:

- точность самого устройства;

- точность управляющей системы станка;

- погрешности, которые допускаются при креплении заготовки на рабочем столе;

- неточности, допущенные при отладке инструментов;

- погрешности, допущенные при производстве фрез;

- износ рабочего оборудования, в том числе фрез;

- жесткость системы СПИД.

Точность позиционирования оси станка с ЧПУ является обобщенной величиной, которая показывает пределы нахождения реальных координат после того, как процедура позиционирования завершена.

Точность этого показателя зависит от повторяемости, но при этом включает в себя не только размер разброса ошибок позиционирования, но и их промежуточные значения.

Все это делает точность позиционирования универсальной характеристикой.

Этот параметр предназначен для того, чтобы показать, насколько большой может быть ошибка позиционирования координатных осей устройства.

Что такое мотор редуктор и зачем он нужен

Точность – основополагающая характеристика станка с ЧПУ. Этот параметр зависит от большого количества факторов, в том числе – вероятного люфта направляющих и передач, неточности направляющих осей, нарушение их перпендикулярного расположения и др. На характеристику также напрямую влияют качество станины и ее жесткость.

В зависимости от того, насколько высока эта характеристика, станки с ЧПУ делятся на четыре группы:

- нормальной точности;

- повышенной точности;

- высокой точности;

- особо высокой точности.

- В зависимости от класса точности, который присвоен станку, различается и качество обработки деталей.

- Станки с повышенной точностью обеспечивают точность обработки изделий в пределах 0,6 отклонений, получаемых на станках с нормальной точностью.

- У станков с высокой точностью этот параметр равняется 0,4, а станки особо высокой точности позволяют обрабатывать детали с точностью в пределах до 0,25 отклонений.

- Особо точные и станки с высокой точностью создаются в результате применения специальных конструктивных решений.

- Для проверки точности станков с ЧПУ проводится оценка следующих параметров:

- точности линейного позиционирования рабочего инструмента;

- размера нечувствительной зоны;

- возвратной точности рабочего инструмента;

- стабильности выхода рабочих органов в заданную точку координатной сетки;

- точности круговой обработки;

- стабильности положения фрез после их смены в автоматическом режиме.

Эти проверки направлены на выявление не только точности работы станка, но и на оценку стабильности в ходе производственного процесса, то есть многократности прихода рабочих органов станка в заданное положение. При этом показатели стабильности нередко оказываются более важными, чем непосредственно точность. Именно от стабильности во многом зависит качество обработки изделия.

Параметры допустимой ошибки при определении положения рабочего инструмента определяются по формуле Δр = Δ + δ.

Для того чтобы сохранить точность станка во время его длительной эксплуатации, характеристики геометрической точности на все возможные проверки ужесточают в сравнении с нормативными более чем на 40 %. Это позволяет производителю оборудования заложить запас на возможный износ станка.

Классификация металлорежущих станков

- Большое разнообразие конфигураций деталей (изделий) подразумевает применение различных по типу и виду металлорежущих станков.

- Станки классифицируются по множеству признаков.

- По способу обработки:

• токарные; • сверлильные и расточные; • фрезерные; • зубо- резьбо-обрабатывающие; • шлифовальные, полировальные, доводочные; • строгальные, долбежные, протяжные; и др.

, а также многооперационные станки (обрабатывающие центры (ОЦ)).

- По массе:

- • малые или легкие (до 1 тонны); • средние (до 10 тонн); • крупные (от 10 до 20 тонн); • тяжелые (от 20 до 100 тонн); • уникальные (свыше 100 тонн).

- По классу точности металлорежущие станки делятся на пять классов:

- • Нормальной точности (Н); • Повышенной точности (П); • Высокой точности (В); • Особо высокой точности (А); • Особо точные станки (мастер-станки) (С).

- Точность станков определяется допустимой погрешностью обработки δ, которая для станков разной точности составляет геометрическую прогрессию со знаменателем φ=1,6.

Разрешение позиционирования

Дискретность станка с числовым программным управлением определяется максимально возможной точностью перемещения, которую может задать оператор.

Например, если ось Y оснащена шаговым двигателем с шагом 1,8 градуса, т. е. его производительность составляет 200 шагов/об, и драйвером, который предполагает наличие режима деления шага по принципу 1 к 16, и при этом соединенным с винтом ШВП 1605, шаг которого составляет 5 мм на один оборот.

Каждый импульс STEP обеспечивает движение вала двигателя, соответствующего движению идеальной оси (без учета возможного люфта, погрешностей и т. д. на 1/(200 × 16) × 5 = 0,0015625 мм. Эта характеристика определяет разрешение позиционирования оси Y.

На протяжении последующих производственных процессов ее характеристики в управляющей программе будут позиционироваться именно с таким обозначением.

Задать перемещение в точку на координатной сетке с параметрами Y = 2,101 не представляется возможным, программа самостоятельно округлит значение до максимально подходящего в соответствии с заданными настройками.

Классификация станков по точности

ТЕМА 1: Классификация металлорежущих станков.

| Измм. | Лист | № докум | Подпись | Дата |

Металлорежущий станок – это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия слоя металла (стружки) или путем пластической деформации.

Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Применяют также станки для сглаживания поверхности детали.

Классификация станков по технологическому назначению.

Группа токарных станков предназначены для обработки поверхностей вращения. Объединяющим признаком станков является движение резанием — вращательное движение заготовки и движение подачи — продольное или поперечное движение инструмента.

Группа сверлильных станков включает также, и расточные станки выполняют обработку круглых отверстий. Движением резания – вращательное движение инструмента, которому обычно сообщается движение подачи. В горизонтально-расточных станках подача может осуществляться перемещением стола с обрабатываемой деталью.

Группа фрезерных станков применяются для обработки плоскостей и фасонных поверхностей, в качестве режущего инструмента используется многолезвийные инструменты — фрезы.

Группа строгальных станков состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

Гайки: назначение, использование и разнообразие видов

Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п.).

Группа резьбонарезных станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы. Группа зубообрабатывающих станков служат для обработки зубьев колес, в том числе и шлифовкой.

Группа протяжных станков имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

Группа шлифовальных станков объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов. Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, лент, порошков и паст.

Классификация станков по степени универсальности.

— Специализированные станки предназначены для выполнения одной операции на однотипных деталях широкого диапазона размеров; — Специальные станки предназначены для обработки конкретной детали или однотипных деталей небольшого диапазона размеров.

— Универсальные станки могут выполнять более трех операций, в том числе и с применением приспособлений на большой номенклатуре деталей большого диапазона размеров; — Станки широкого назначения могут выполнять до трех операций на деталях широкой номенклатуры;

| Измм. | Лист | № докум | Подпись | Дата |

Классификация станков по весу. — легкие – весом до 1 тонны; — средние – весом до10 тонн; — крупные – весом до 30 тонн; — тяжёлые – весом до 100 тонн; — уникальные – весом свыше 100 тонн.

- Классификация станков по точности.

- — нормальной точности, обозначаются буквой Н (обычно не обозначаются); — повышенной точности – П; — высокой точности – В; — особо высокой точности – А; — особо точные – С (мастер – станки).

- Правила обозначения моделей станков.

Первая цифра обозначает принадлежность станка к технологической группе. Вторая цифра обозначает принадлежность станка к определенному тип. Третья или третья и четвертая цифры обозначают основной размер станка.

Буква стоящая между первой и второй цифрой или второй и третьей обозначает модернизацию.

Модификация станка сопровождается изменением конструкции отдельных узлов станка без изменения основных характеристик Буквы Н, П, В, А,С обозначают класс точности, буква М обозначает наличие у станка магазина инструментов и, или заготовок.

Буква Ф обозначает наличие системы числового программного управления станком. Цифра стоящая сразу за буквой Ф обозначает тип системы числового программного управления. 1 – система цифровой индикации, 2 – позиционная система управления, 3 – контурная система управления, 4- комбинированная система управления. Примеры:

16К20П 1-токарный (группа станка), 6- токарно-винторезный (тип станка), К- завод-изготовитель, 20- основной размер(максимальный диаметр обрабатываемой заготовки), П- повышенный класс точности.

6Р13Ф3 6-фрезерный (группа станка), Р- завод изготовитель, 1- вертикально-фрезерный консольный (тип станка), 3- основной размер (максимальный размер рабочей поверхности стола), Ф3- контурная система ЧПУ.

| Измм. | Лист | № докум | Подпись | Дата |

ТЕМА 2: Основные узлы токарно-винторезного станка и их назначение.Станина установлена на тумбах и служит для монтажа всех основных узлов станка и является его основанием. На станине монтируются передняя и задняя бабки, суппорт и коробка подач.

Передняя (шпиндельная) бабка крепится на левом конце станины. В ней размещена коробка скоростей и шпиндель, которые сообщают заготовке главное движение, а инструменту – движение подачи при выбранной глубине резания.

Шпиндель служит для крепления заготовки с помощью приспособлений и сообщения ей вращательного движения. Вал шпинделя делается полым для размещения в нем обрабатываемого прутка.

Передний конец шпинделя имеет конусное отверстие, в которое при необходимости устанавливается центр.

К торцу шпинделя крепится на резьбе или болтами кулачковый или поводковый патрон для закрепления обрабатываемых заготовок.

Коробка скоростей обеспечивает различных числа оборотов шпинделя в минуту. На передней панели коробки скоростей расположены рукоятки для установки числа оборотов шпинделя, рукоятка установки числа заходов резьбы и рукоятка установки правой и левой резьбы.

Коробка подач расположена на передней стороне станины под передней бабкой. Она обеспечивает получение необходимой величины подачи инструмента или шага нарезаемой резьбы с помощью рукояток.

Передача к коробке подач осуществляется от шпинделя через гитару со сменными зубчатыми колесами. Далее движение через ходовой вал (при точении) или ходовой винт (при нарезании резьбы) передается на суппорт.

Суппорт служит для сообщения резцу движения подачи. Нижняя часть суппорта, называемая продольными салазками или кареткой, движется по направляющим станины при продольной подаче.

На Каретке Суппорта установлены Продольная и Поперечная салазки. На поперечных салазках расположен верхний поворотный суппорт с резцедержателем. Верхний суппорт используется при обтачивании конических поверхностей. Для этого его поворачивают на необходимый угол. Подачу суппорта осуществляют рукояткой.

Резцедержатель служит для установки и крепления резцов. Он имеет четыре позиции, что позволяет установить одновременно четыре инструмента и менять их, поворачивая резцедержатель рукояткой.

Фартук крепится к каретке суппорта. В нем расположен механизм, при помощи которого вращательное движение ходового вала или ходового винта преобразуется в поступательное прямолинейное (продольное или поперечное) движение суппорта. Рукоятка служит для включения маточной гайки (при нарезании резьбы).

Задняя бабка служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления сверл и других инструментов при обработке осевых отверстий.

Корпус задней бабки установлен на направляющих станины и может по ним перемещаться. В отверстии корпуса имеется пиноль, которая выдвигается с помощью маховика.

Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Гитара сменных колес служит для передачи вращения от передней бабки к коробке подач и для изменения передаточного отношения этой передачи в целях обеспечения нарезания всех типов резьбы.

каркасный гараж с ямой своими руками

| Измм. | Лист | № докум | Подпись | Дата |

| Измм. | Лист | № докум | Подпись | Дата |

ТЕМА 3: Классификация токарных резцов. Материалы резцов. Для токарной обработки применяют разнообразные резцы.

В зависимости от направления движения подачи различают левые и правые резцы (рис. 1, а, б).

По форме и расположению головки относительно стержня резцы могут быть прямые, отогнутые и оттянутые. По назначению различают: проходные, упорные, подрезные (торцовые), прорезные, отрезные, фасонные, резьбовые и расточные резцы. Резцы подразделяются также на черновые, служащие для предварительной обработки, и чистовые, предназначенные для окончательной (чистовой) обработки.

Резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а режущая часть резца из специального инструментального материала. Составные резцы бывают сварные, с напаянной режущей пластинкой и с механическим креплением режущей пластинки.

Рабочая часть режущего инструмента, в том числе резца, должна обладать высокой твердостью, красностойкостью (способностью не терять твердости при высокой температуре), высокой износостойкостью (сопротивлением истиранию), а также высокой вязкостью (сопротивлением ударной нагрузке). Материалы, из которых изготовляются рабочие части режущих инструментов, должны отвечать указанным требованиям.

Первая группа

— материалы дня инструментов, работающих на низких скоростях резания. К ним относятся высококачественные углеродистые инструментальные стали (У10А, У11А, У12А) твердостью ИКС 60—64 после закалки. Инструмент из этих сталей сохраняет режущие свойства при температуре нагрева только до 200—250°С, поэтому применяется редко.

В эту группу входят также легированные инструментальные стали: хромокремнистая 9ХС, хромовольфрамовая ХВ5, хромомарганцовистая ХВГ и др., имеющие красностойкость 250—300°С.Вторая группа — материалы для инструментов, работающих на повышенных скоростях резания, — быстрорежущие стали Р9, Р12, Р6М5, Р9К5Ф2 и др.

После термической обработки эти стали приобретают высокую твердость (ИКС 62—65), высокую износостойкость и красностойкость до.650°С.

Третья группа

— материалы для инструментов, работающих на высоких скоростях резания металлокерамические твердые сплавы, выпускаемые в виде пластинок различных размеров и форм. Красностойкость твердого сплава достигает 1000°С. Для обработки чугуна, а также цветных металлов и сплавов применяют твердые сплавы вольфрамокобальтовой группы (ВК): ВК8 — для обдирочной обработки, ВК6 – для получистовой и чистовой обработки. Для обработки сталей применяют твердые сплавы титановольфрамокобальтовой группы (ТК): Т5К10 — для черновой обработки и при прерывистом резании. Т15К6—для получистовой и чистовой обработки.