Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

- (отечественная техника тоже есть не волнуйтесь)

- Остается брак и поддержки , хотелось бы и их пустить в дело !

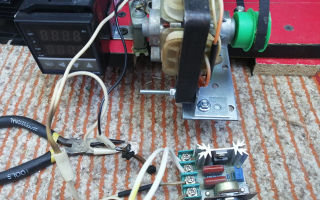

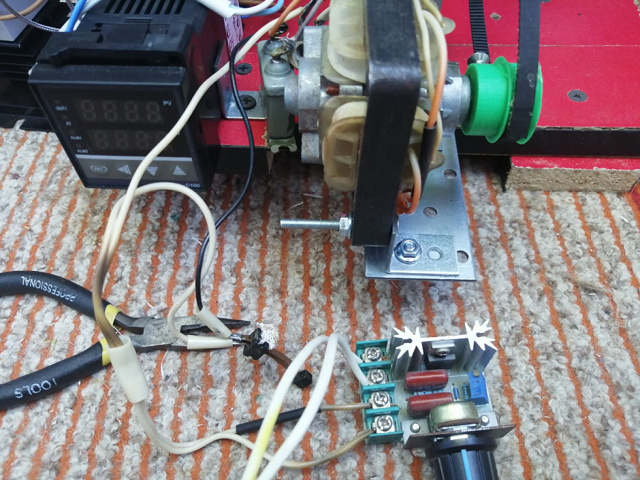

- Начну с того что имею на данный момент:

- — Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

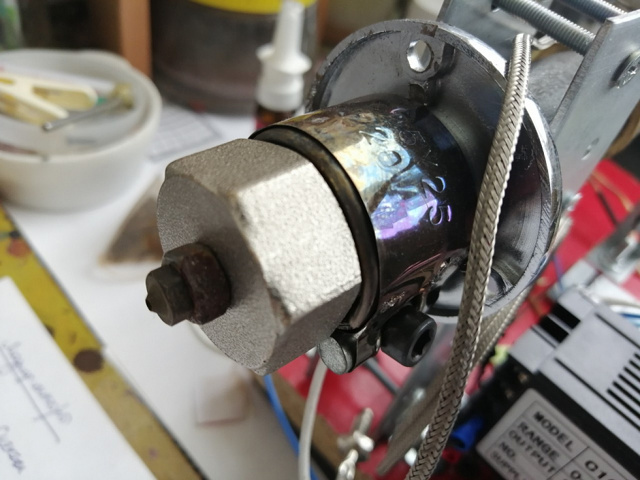

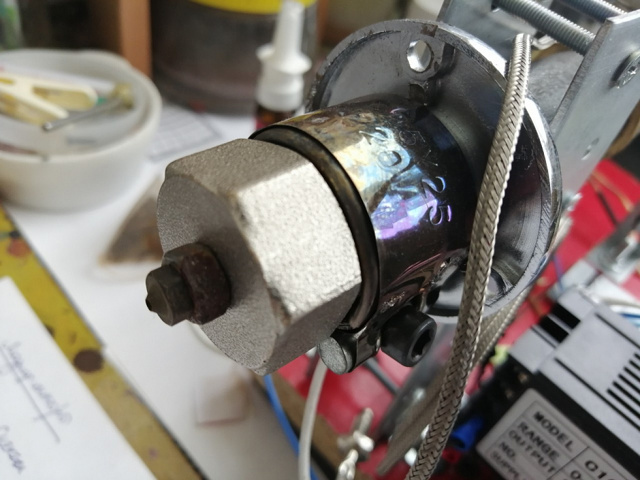

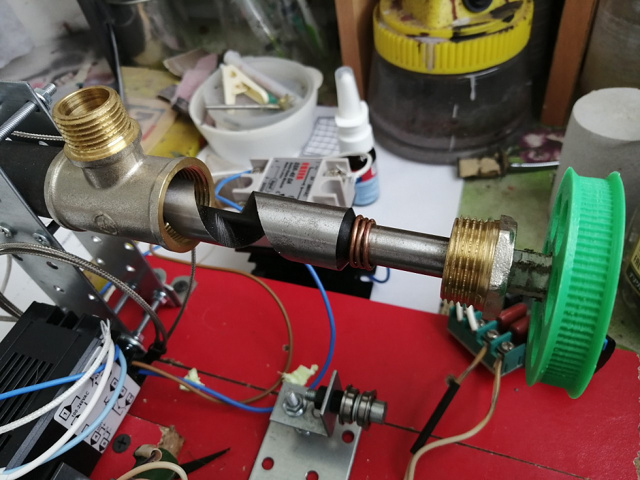

- 1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

2) Станина и крепление + латунный тройник

3) Сверло с доп заглушкой и отверстием под сверло

- Из электроники

- Нагреватель (в комплекте 2 , но 1 я угробил )

- http://ali.pub/3ees1i

- Заказал еще такой вариант

- http://ali.pub/3ees8p

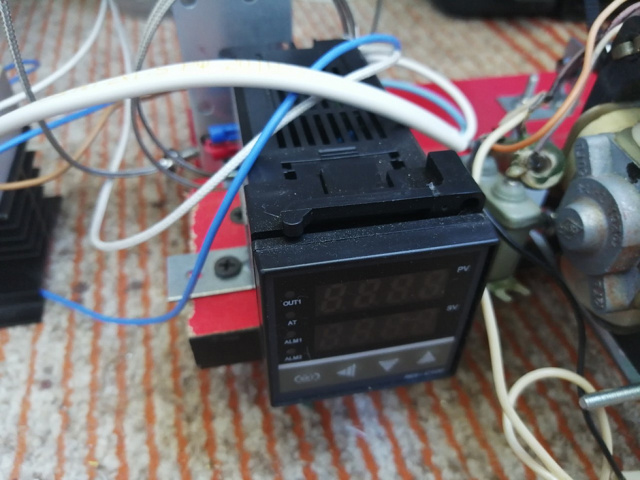

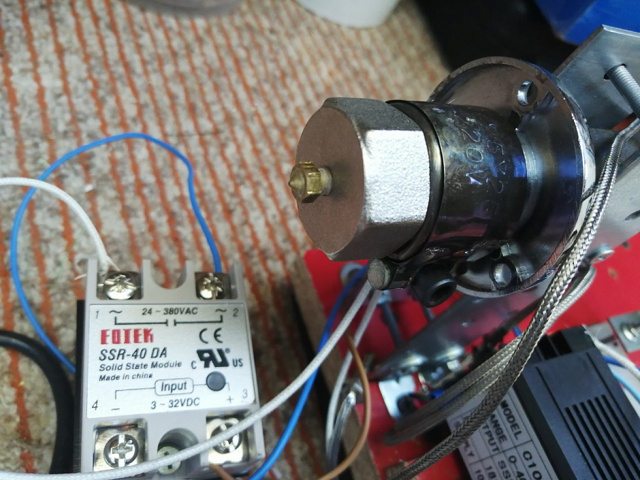

- Мозги нагрева + термопара + реле

- http://ali.pub/3eesd6

- ***********************

- — В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много … Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

- выход пластика нормальный, шнек крутил руками, качество пластика … ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

- ************

- А теперь к главному

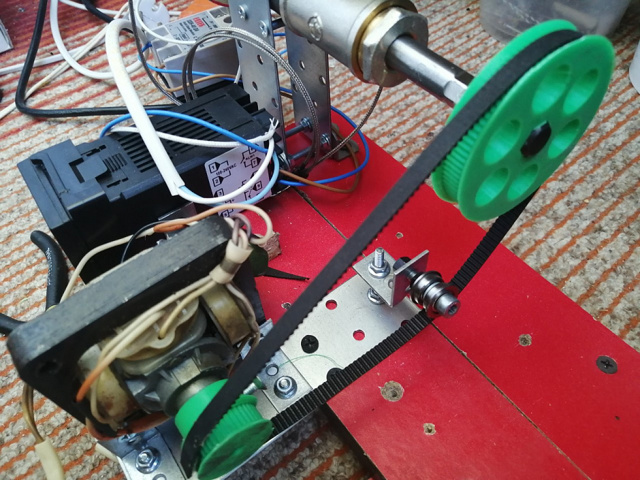

- По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

с плавностью регулировки все не очень..она как бы есть и как бы нет … (питание 220в , регулятор оборотов ниже)

Фото двигателя прогресса :

- + перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)

- ******************

- В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

- Как и чем его питать и регулировать обороты ?

- В электронике я почти 0 , нужны готовые решения (типо с алика )

- Буду рад если поделитесь опытом и идеями !

- ( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

- (если что моя группа https://vk.com/public_model_hends)

- Еще несколько фото

Ручной сварочный экструдер. Свариваем пластмассу

Конструкция и принцип работы

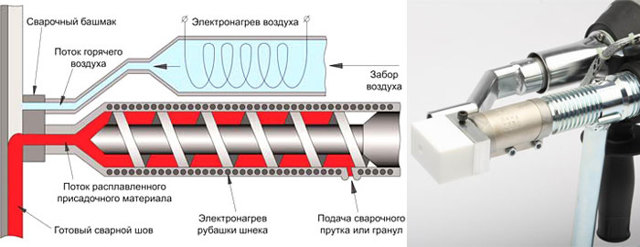

Ручной сварочный экструдер представляет собой термомеханической устройство, последовательно осуществляющее два процесса – нагрев легкоплавящегося пластика до вязкого состояния, и последующего выдавливания массы на поверхность в зоне стыка. Там ПНД, ПВХ и прочие легкоплавкие пластические массы застывают, образуя прочный сварочный шов.

Для компактности и удобства использования рассматриваемая техника обычно оформляется в виде пистолета с ручкой (в которой монтируется приводной электродвигатель) и верхней насадкой для нагрева рабочей смеси. Состоит сварочный экструдер из следующих узлов:

- Электромотора.

- Питателя.

- Экструзионной камеры.

- Дробильного шнекового устройства.

- Камеры для расплавления пластика.

- Термонагревателя.

- Сварочного сопла.

- Системы управления.

Для функционирования устройство предварительно заправляется присадочным прутком из того материала, которым будет выполняться сварка. Процесс происходит следующим образом. На верхней панели экструдера размещается приёмная втулка с отверстием, куда пропускается присадочный пруток.

Заправка должна быть такой, чтобы свободный конец прутка попал в зону его захвата шнеком.

При включении электродвигателя происходят два процесса: нагрев присадочного прутка концентрированной струёй горячего воздуха, и – спустя некоторое время, которое определяет датчик прибора – подача прутка в зону его измельчения.

Там вращающийся шнек выполняет дробление пластика прутка, превращая его в гранулированную массу. Последняя при нагреве плавится, и, перемещаясь далее, попадает в зону плавления. В этой зоне гранулят уже механически и гомогенно однороден.

Под воздействием давления от шнека, он проходит в сварочную зону, поступает в сварочное сопло и в процессе прижима к поверхности свариваемых изделий выдавливается наружу однородной полосой, ширина которой зависит от конфигурации сопла.

Поскольку внешняя температура намного меньше той, что создаётся термонагревателем, то материал присадочного прутка мгновенно застывает, образуя сварочный шов.

В менее компактных, но более производительных моделях экструдеров, нагрев присадочного прутка выполняется при помощи внешнего термонагревателя, а воздух туда подаётся от небольшого компрессора.

Конструктивные различия могут иметься и в способе нагрева присадочного материала: иногда нагрев производится кольцевыми нагревательными элементами, коаксиально размещёнными в корпусе термонагревателя.

Система управления ручным сварочным экструдером выполняет следующие функции:

- Предварительную установку температуры нагрева, которая определяется температурой плавления пластика (как известно, ПНД плавится при 120…130ºС, ПВХ – при 150…220ºС, а полипропилен – при 170…190ºС).

- Включение термонагревателя;

- Запуск привода шнекового измельчителя;

- Блокировку «холодного старта», когда шнек может перемещать ещё неоднородный присадочный материал;

- Отключение термонагревателя при ещё вращающемся шнеке, что исключает прилипание остатков гранулята в сварочной камере.

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом.

Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна.

В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

- Проверка прямолинейности подачи присадочного прутка во втулке экструдера: при высокой шероховатости образующей пруток может перемещаться не по прямой, а по винтовой линии, что ухудшит условия работы шнекового дробильного устройства и приведёт к образованию неоднородного по размерам гранулята.

- Контрольная проверка эффективности температуры нагрева прутка до состояния его вязкотекучести: материал от разных производителей может иметь различный диапазон температур плавления.

- Проверка надёжности прижима сварочного сопла к соединяемым поверхностям, особенно, если они обладают сложной конфигурацией. Многие модели ручных сварочных экструдеров с этой целью комплектуются сменными насадками.

- Проверка возможности расплавления соединяемых материалов теплом от термонагревателя, без подачи присадочного прутка. Выполняется при отсутствии точных сведений о материале соединяемых таким способом изделий.

Выбор подходящей модели ручного экструдера производится по следующим параметрам:

- По производительности в единицу времени;

- По удобству управления параметрами процесса;

- По толщине свариваемых изделий;

- По комплектации устройства сменными приспособлениями

- По диапазону диаметров прутка.

Следует отметить, что большинство торговых марок предназначено для работ с присадочным материалом от конкретного производителя (часто того же, который занимается и выпуском экструдеров).

Теоретически возможен вариант изготовления бытового сварочного экструдера своими руками. Для этого к обычному промышленному фену присоединяют шнековый привод (например, для измельчения кормов), и оформляют оба узла в компактном виде.

Вместо шнека иногда устанавливают более доступный плунжерный привод, однако такой вариант малонадёжен: всё зависит от гомогенности материала исходного прутка.

Электродвигатель для привода подбирают коллекторного типа, который лучше переносит постоянные изменения в значениях крутящего момента.

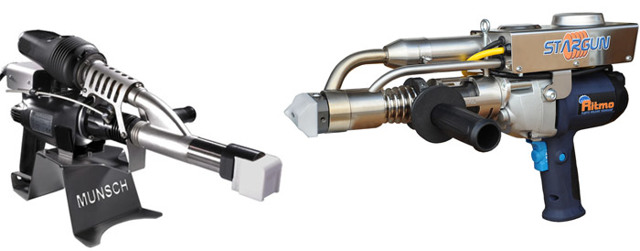

Производители сварочных экструдеров

Наибольшей популярностью в данном сегменте рынка пользуются следующие устройства:

- От торговой марки Munsch (Германия). Потребительские преимущества – удобство крепления всех узлов (что повышает ремонтопригодность), нетребовательность к размерам присадочного материала, наличие функции раздельного нагрева (полезно при использовании экструдера вне помещений в холодное время года), удобный набор сменных насадок, совершенная система управления и контроля. Плюс — традиционно высокое немецкое качество изготовления и сборки.

- От торговой марки Leister (Швейцария). Производитель выпускает широкую линейку типоразмеров сварочных экструдеров: от небольших, производительностью до 0,8…1,2 кг/ч, до профессиональных, рассчитанных на переработку до 6 кг/ч. Устройства оснащаются современной системой управления и мониторинга за ходом сварки, эргономичны в употреблении. Качество также находится на высоком уровне. Есть специальная линейка аппаратов для сварки линолеума.

- От торговой марки Dohle (Германия). Фирма известна как производитель строительных фенов, однако в последнее время активно позиционирует себя и в качестве изготовителя ручных сварочных экструдеров. В отличие от вышеперечисленных брендов, использует для привода покупные электродвигатели. Выпускает самый малогабаритный экструдер производительностью всего 0,5 кг/ч, который комплектуется шлангом и встроенным мини-компрессором.

- От торговой марки Stargun (Италия). При малом диапазоне моделей экструдеры этой фирмы отличаются мощностью привода, и рассчитаны на использование преимущественно в профессиональных условиях. Изюминкой аппаратов является возможность локальной подсветки зоны сваривания.

- Отечественные экструдеры типа РСЭ. Оснащаются приводом подачи присадочного материала, включают в себя большинство тех же опций, что уже были перечислены выше.

Цены на экструдеры зависят от их функциональности и производительности. В среднем стоимость отечественных устройств составляет от 30000 до 55000 руб., импортных – от 50000 руб. и более.

Зерновой экструдер: как сделать своими руками (в домашних условиях)?

3D-принтер имеет свои особенности, как и любой девайс. Если говорить об экструдере, то его конструкцию можно разделить на два основных компонента:

- Cold-end. Проталкивающий механизм. Он состоит из шестерни и прижимного ролика, которые захватывают и подталкивают филамент вперед. Шестеренка приводится в движение небольшим двигателем, через специальный вал. Прижимной валик подпружинен. Такая компоновка узла позволяет работать с прутками разной толщины.

- Hot-end. Нагревающая часть. Она состоит из: сопла, нагревателя, датчика нагрева и термоизолятора. Последний играет роль отсекающего мостика. Он задерживает излишки тепла, чтобы филамент не начал плавиться в подающей трубке. На нагреватель ставят нихромовую проволоку или специальную пластину с двумя резисторами.

Узел может иметь цельную конструкцию, когда оба компонента установлены друг за другом. Данная компоновка именуется Direct Extruder. Эта схема встречается в большом количестве современных принтеров. Второй вариант экструдера – Bowden Extruder. Здесь cold-end и hot-end разнесены по разным частям принтера.

Горячая часть закреплена в каретке оси Z, а подающий узел установлен на раме. Между собой они соединены тефлоновой трубкой. Такая компоновка значительно облегчает саму печатную головку. Она меньше забивается. Но есть и минусы.

Пруток может просто запутаться или обломиться, проходя путь от подающего узла до нагревателя.

Схема работы экструдера

Интересно! Существуют более сложные конструкции со спаренными печатными головками. Они позволяют работать сразу с двумя нитями филамента. В рамках данной статьи мы будем говорить о простом экструдере с одним нагревателем и подающим механизмом.

Альтернативный агрегат

Ручной экструдер для полиэтилена так же относится к общей когорте экструдеров, хоть и имеет несколько иное назначение. Для чего применяется такой агрегат? Для соединения различных полимерных изделий. Особенно хорош в этой области сварочный экструдер, применимый к различным материалам. Этот агрегат существенно облегчает работу с мелкими и очень мелкими пластиковыми изделиями.

СОЖ для металла

В практике производственной деятельности небольших предприятий, занимающихся упаковкой различной продукции, а также при прокладке пластиковых труб необходим инструмент, при помощи которого можно было бы надёжно соединять между собой материалы, имеющие низкую температуру плавления. Класс таких материалов велик – это полиэтилен низкого давления (ПНД), полихлорвинил (ПВХ), полипропилен и т. д. Со всеми этими работами справляется ручной сварочный экструдер.

Как выбрать хотэнд?

Стоит отметить, что экструдер – это довольно дорогая деталь. В сборе данная запчасть может обойтись в $80–150. Причем стоимость в розничных российских магазинах не сильно отличается от таковой в Китае. Получается, это один из самых дорогих узлов во всем устройстве печати.

Поэтому многие 3D-мейкеры делают самодельные принтеры. В том числе они самостоятельно собирают экструдер, пользуясь открытыми чертежами в сети. Чтобы собрать узел печати правильно, нужно изначально рассчитать, какие задачи он будет решать. Для этого необходимо оценить несколько параметров будущего принтера:

- Мощность двигателя. Она напрямую зависит от размера сопла. Если 3D-мейкер собирается делать проекты большей детализации, ему потребуется небольшое сопло и мощный двигатель. Иначе пластик может просто застрять.

- Сопло. Как было сказано выше, диаметр отверстия сопла подбирают исходя из поставленных задач.

- Подающий ролик. Это слабое место в принтере. Часто ролик проскальзывает, филамент не поступает. Появляются дефекты печати. Например, ролики для PLA и ABS очень плохо взаимодействуют с нейлоновой нитью.

- Конструкция экструдера. Все компоненты можно скрепить в один узел, напечатав их на 3D-принтере. Или выпилить из фанеры. Оба варианта несложно сделать. Однако монолитная конструкция из пластика будет прочнее, чем коробок из фанеры.

- Тип экструдера. Тут все зависит от опыта печатника и тех задач, которые он будет решать. Считается, что экструдер типа Bowden более точный, но его немного сложнее делать. И в самодельных конструкциях начального уровня его преимущества пропадают. Direct печатает не так точно, но его проще изготовить.

Немного сложнее обстоит дело с hot-end. Здесь можно пойти двумя путями. Первый: купить готовую запчасть в интернете, что также недешево. Второй: сделать его своими руками. Для этого нужно запастись терпением и нужными компонентами. Более подробную инструкцию по сборке хот-энда мы расскажем ближе к концу данного материала.

Внимание! Если вы не хотите делать хот-энд своими руками, можно заказать его на E-bay. Например, модель фирмы E3D. Правда, одна эта деталь обойдется вам в цену нового экструдера в сборке.

Производство

Ручной экструдер для полипропилена своими руками — это один из простых способов приобретения подобного агрегата. Следует отметить, что процесс сборки не так сложен, как может показаться, и вполне по силам любому.

Производство экструдеров довольно интересный процесс, напрямую зависящий от конфигурации и назначения агрегата. Производственные различия:

- количество рабочих камер;

- наличие дополнительных систем;

- конструктивное исполнение элементов.

Единственное что неизменно – цилиндрическая форма. На сегодняшний день она полагается наиболее технологичной, а потому остается собой.

Как сделать экструдер для 3d-принтера своими руками?

По сути, нужно отдельно собрать cold-end, затем присоединить к нему hot-end. Полученную конструкцию закрепить на каретке оси Z и подвести питание к полученной конструкции. Но перед этим стоит заранее выписать все компоненты, которые пригодятся в работе.

https://www.youtube.com/watch?v=pse6vPlojNk

Механика экструдера

Что нужно?

Для сборки экструдера потребуется изготовить или купить механические компоненты, электрические детали, а также сделать части корпуса, в котором будут находиться все составляющие экструдера. Из инструментов понадобится: наждачная бумага, сверла, отвертки, паяльник и принадлежности для пайки.

Делаем держак для сварки своими руками

Механические компоненты

Интересно! Некоторые продавцы на AliExpress предлагают экструдеры в разборе, по частям. Этот вариант также можно рассмотреть.

Основные механические компоненты для сборки:

- основные детали каркаса экструдера (напечатанные на другом 3D-принтере, сделанные из фанеры);

- металлические направляющие;

- шестеренки для электропривода;

- основная шестерня и прижимной ролик с пружиной;

- крепежные винты и болты;

- рабочая площадка.

Вся механическая часть экструдера – это cold-end. Устройство подачи собирают как конструктор. Здесь мы предлагаем общую схему механики. Она может немного видоизменяться, в зависимости от выбранного чертежа и метода изготовления.

Схема для печати рамы

Электрические компоненты

К электрическим компонентам можно отнести три вещи: провода, моторчик и нагревательный элемент. Про мощность моторчика мы расскажем подробнее чуть позже. Пока что ознакомимся со схемой сборки нагревательного элемента.

На самодельных экструдерах часто используют алюминиевую пластину. Не обязательно брать цельный брусок, можно обойтись пластинкой толщиной не менее 4 мм. Ее продают в магазинах стройматериалов. Схема построения нагревателя:

- Соедините две металлические пластины между собой, просверлите между ними отверстие для hot-end. Закрепите полученный «сендвич» в тиски, зафиксируйте болтом.

- На стыке пластин проделайте отверстия под: два резистора, терморезистор и скрепляющий болт. Разъемы под нагревательные резисторы должны подходить без зазоров. Малейшая воздушная прослойка может привести к неравномерной зоне расплавления филамента.

- Установите все компоненты в пластины, скрепите их между собой болтом.

- Смонтируйте нагревательный элемент на хот-энд. Припаяйте провода.

В качестве нагревательных элементов можно использовать два резистора по 5–10 Ом. Подбирайте нужное сопротивление исходя из показателей блока питания.

Важно! Для контроля нагрева можно использовать NTS-термистор 100 кОм (B57560G104F). Не стоит использовать термисторы с меньшим сопротивлением. На высоких температурах они дают большую погрешность.

Пошаговая инструкция по сборке экструдера 3d-принтера

На данном этапе мы уже имеем собранный каркас для экструдера с установленным роликом, а также с прижимной шестеренкой. Остается только выбрать подходящий моторчик, отрегулировать прижимной ролик и прикрутить хот-энд с установленным нагревательным элементом. Рассмотрим каждый шаг по отдельности.

Выбор двигателя

Для домашних нужд потребуется шаговый двигатель по типу Nema17. Но можно поступить проще: найти рабочий элемент в старом принтере или сканере. Это самый «слабый» вариант двигателя. Для принтера берут биполярный двигатель на 4 вывода.

Интересно! Для прутков диаметром до 1.75 мм можно поискать двигатель от принтера Epson «EM-257». Он выдает крутящий момент на валу до 3.2 кг/см.

Если моторчик не справляется, нужно поставить дополнительный редуктор. Например, от старого шуруповерта. Полученной конструкции хватит для прутков до 3 мм в диаметре.

Регулировка прижимного ролика

Силу зажима можно проверить опытным путем, когда в экструдере уже собран cold-end. Аккуратно вставьте пруток между роликом и шестерней. Подайте напряжение на моторчик. Саму конструкцию cold-end можно аккуратно зафиксировать в тисках.

Если филамент не захватывается или проскальзывает: нужно растянуть или заменить пружину. Нить не проталкивается внутрь, шестеренка скребет по прутку? Прижмите или откусите виток пружины. Пробуйте найти оптимальное соотношение длины и зажима.

Создание хот-энда

Для самостоятельного создания hot-end вам потребуется:

- Ствол хот-энда. Можно сделать запчасть в токарной мастерской. Такое решение будет оптимальным, так как вы получите цельнометаллический hot-end, который нужно будет дорабатывать по минимуму.

- Радиатор. Желательно снабдить его активным охлаждением в виде небольшого кулера. Можно купить дешевый обдув в компьютерном магазине.

- Нагревательный элемент. Сборка расписана выше в статье. Также можно купить готовый вариант на AliExpress.

Схема хот-энда

Схема для выточки ствола представлена на чертеже. На него крепят нагревательный элемент и радиатор. Подводят электрику. К полученному hot-end прикручивают сопло нужного диаметра.

Чертеж ствола

Сборка

Весь процесс сборки можно разделить на несколько этапов:

- Изготовление механической части cold-end. Сборка всех механических частей в единый каркас.

- Выбор подходящего двигателя. Установка моторчика в механическую часть. Сборка нагревательного элемента.

- Калибровка прижимного ролика.

- Сборка хот-энда. Подключение к нему нагревательного элемента.

- Монтаж hot-end к cold-end.

- Установка сопла нужного диаметра.

Провода можно частично припаять в моменте сборки разных узлов или заняться ими в последний момент. Принципиальной разницы нет.

Принцип действия

- Сварочный экструдер — специализированный аппарат для так называемой экструзионной сварки, которая применяется для соединения полимерных материалов различных классов — полиэтилена высокой (ПВД) и низкой (ПНД) плотности, полипропилена, поливинилхлорида (ПВХ) и других наиболее часто применяемых в быту и промышленности пластиков.

- Экструзионная сварка — это процесс соединения полимерных материалов с помощью расплавленной до консистенции густой сметаны массы из материала, однородного со свариваемыми или схожего с ними по физико-химическим свойствам.

- В отличие от более известной сварки металлов, соединение деталей из пластмассы экструзией не подразумевает расплавления кромок соединяемых деталей, хотя нагрев до определенной степени все равно происходит.

Шов образуется при отвердевании и схватывании с кромками полурасплавленной экструдированной массы. При этом достигается высокая прочность сварного соединения — до 0,8 от прочности основного материала.

Сварка пластика экструдером наиболее часто применяется в сантехнике — для соединения водопроводных труб, в строительстве, при различных работах, целью которых является изготовление любых пластиковых конструкций — баков, понтонов, теплиц.

Изготовление экструдируемой массы осуществляется либо из полимерных гранул — исходного материала для создания любых пластиков, либо из так называемых присадочных прутков, которые перемалываются до гранулированного состояния внутри самого экструдера.

В роли прутка в некоторых (не во всех) моделях может выступать узкий отрезок того же материала, который планируется сварить. Например, при сварке изделия из полипропиленовых листов можно применять в качестве прутка ненужный отрезок полипропилена, но не другого пластика.

Большинство сварочных экструдеров западного производства предназначены для использования с присадочным материалом от того же производителя. Отечественные разработки менее требовательны к присадке. Ручной сварочный экструдер в обиходе часто называют экструзионным пистолетом.

Ошибки и способы их избежать

Во время сборки можно допустить ряд ошибок, которые позже отразятся на качестве печати:

- Выбор маломощного моторчика. Отсутствие редуктора. Ошибка в проектировании электрики может привести к частым засорам экструдера, а также к дефектам печати.

- Неверный расчет электрики. Еще на этапе разработки нужно просчитать всю нагрузку по мощности и сопротивлению на бумаге. Иначе некоторые компоненты просто сгорят или будут плохо работать.

- Воздушная прослойка в нагревательном элементе. Делайте аккуратные отверстия в алюминиевых пластинах, чтобы резисторы плотно вставали по месту.

- Отсутствие калибровки прижимного ролика. Стоит заранее решить этот момент, иначе можно испортить большое количество филамента.

Косвенная ошибка, которая может аукнуться в будущем – это некрепкая рама экструдера. Еще раз повторимся, делайте раму из наименьшего количества деталей. Отдавайте предпочтение пластику, а не фанере. Конструкция должна быть крепкой. Иначе могут появиться люфты. Качество печати заметно упадет.

Собрать экструдер несложно, но в некоторых моментах нужно проявить терпение. Например, при изготовлении ствола hot-end. Также стоит держать в голове все ошибки, которые могут возникнуть во время сборки данного узла.

Правила эксплуатации и выбор модели ручного сварочного экструдера

Перед использованием требуется выполнить ряд условий, обычных для пластика: очистить поверхность соединяемых изделий от внешних загрязнений и не допускать работу с влажным материалом.

Успех работы зависит также от разницы в значениях температур плавления соединяемых материалов, если они обладают различным химическим составом.

Например, ПНД с полипропиленом можно сваривать рассматриваемым способом, поскольку диапазоны температур их плавления полностью, либо частично перекрываются. Наоборот, сварка ПНД с ПВХ, и, тем более – с полипропиленом, проблематична или вовсе невозможна.

В таких случаях сварочный экструдер можно применять лишь для соединения изделий, изготовленных из одинаковых материалов.

Компактность ручного сварочного экструдера позволяет его эффективное использование даже без прекращения работы соединяемых устройств. В частности, при сварке полипропиленовых труб необязательно отключать подачу воды по ним.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Конструкция и принцип работы ручного экструдера для сварки

Ручной сварочный экструдер – это инструмент для выполнения ремонта и обслуживания изделий, изготовленных из полипропилена, а также родственных материалов с низкой температурой плавления. В промышленности и быту агрегат обычно используют при монтаже трубопровода.

Конструкция

Любой сварочный экструдер, независимо от модели и назначения, состоит из двух узлов:

- Температурный. Отвечает за нагрев пластика до рабочей температуры. Большинство моделей оснащены реле, ограничивающим степень воздействия.

- Рабочий. Подающий механизм отвечает за подачу присадочного материала на соединяемую заготовку через шнековый аппарат.

[stextbox id=’info’]В качестве расходного материала используют специальные прутки или гранулы.[/stextbox]

Отдельные аппараты оснащены измельчительным механизмом, для подготовки присадочного состава к эксплуатации. Речь идет о профессиональных экструдерах для сварки полипропилена. Они адаптированы под пластик любого типа, независимо от размеров и крепости. Бюджетные модели способны функционировать только на гранулах.

Типовая модель состоит из следующих элементов:

- электрический двигатель;

- загрузочный узел;

- шнековый механизм;

- зона расплава;

- нагревательный элемент;

- насадки для нанесения состава на поверхность;

- Блок управления с тепловым реле.

Для каких материалов применим?

Аппарат предназначен для работы с полимерными термопластами, которые под действием высокой температуры приобретают высокую эластичность или переходят в текучее состояние. Попытка нагрева термореактивной пластмассы сопровождается необратимой химической реакцией.

Полимеры имеют различную температуру плавления. Полимеры низкого давления (ПНД) изменяют агрегатное состояние при 120 Сº, поливинилхлорид – при 220 Сº. Диапазон температуры плавления прочих составов промышленного назначения варьируется в пределах 160-220 Сº.

Качественные агрегаты оснащены механизмом регулировки температуры смеси, что позволяет работать с любым полимером.

Принцип действия

Принцип действия экструдера основан на подаче расплавленного присадочного материала на рабочую поверхность. Для этого необходимо поместить в загрузочный узел прутки или гранулы, в зависимости от типа модели.

[stextbox id=’info’]Материал изготовления гранул должен быть идентичен основной поверхности.[/stextbox]

После загрузку оператор запускает двигатель, нагревая пластик до заданных параметров потоками горячего воздуха. Полученная однородная масса поступает к рабочей насадке, через которую попадает на рабочую плоскость в виде полосы, размер которой ограничен величиной сопла. Шов формируется в процессе естественного охлаждения расплавленной массы.

Правила эксплуатации

Ручной экструдер для сварки пластика достаточно прост в использовании.

Для получения базовых навыков достаточно ознакомиться с обучающими видеоматериалами на просторах интернета.

В процессе работы необходимо руководствоваться инструкцией по эксплуатации аппарата и учитывать свойства и тип соединяемого материала – подход к листовым изделиям отличается от методов сварки труб.

Перед эксплуатацией необходимо тщательно подготовить рабочую поверхность. Для этого ее очищают от загрязнения и удаляют влагу.

При соединении разнородных материалов требуется особое внимание, поскольку температура плавления различных материалов может отличаться. Например, сварка пластика низкого давления и полипропилена не будет проблемой, за счет схожих температурных характеристик, а вот ПНД и ПВХ соединить невозможно.

Для получения качественного и надежного шва, следует соблюдать следующие правила:

- Необходимо контролировать правила загрузки прутков в аппарат. Неправильная подача чревата нарушениями работы измельчительного механизма, что может привести к получению неоднородной рабочей массы.

- Устанавливайте температуру нагрева в соответствии с применяемыми материалами.

- Насадка должна прочно прижиматься к поверхности. Если соединяемые элементы имеют простую форму, то данное требование соблюдать просто. При работе с криволинейными листами и прочими поверхностями сложной формы, необходимо пользоваться сменными соплами.

- При отсутствии информации о материале изготовления, следует воздействовать на заготовку потоком горячего воздуха, без применения присадочных прутков. Температурный режим, при котором деталь начнет плавиться, позволит определить ее состав с высокой точностью.

Выбор модели

При подборе экструдера для пайки пластика следует обращать внимание на следующие характеристики:

- Производительность устройства;

- Диапазон регулировки рабочих параметров;

- Максимальная толщина соединяемых заготовок;

- Диаметр применяемых прутков.

- Наличие сменных насадок;

Неопытные пользователи не уделяют должного внимания последнему пункты, несмотря на его важность. От грамотного выбора насадки зависит расход присадочного материала.

Самодельное устройство

Стоимость нового экструдера достаточно высока – цена на модели начального уровня стартуют с 300 $. Это подталкивает мастеров к изобретению различных самоделок. Обладая необходимыми навыками, можно собрать ручной экструдер своими руками без особых затрат. В интернете можно найти рабочие чертежи рабочих аппаратов с различными характеристиками.

Для сборки самого простого агрегата понадобится промышленный фен и двигатель коллекторного типа, который легко переносит постоянные изменения режима работы. Подавать прутки придется вручную. Насадки изготавливают самостоятельно или приобретают и приспосабливают запасные части существующих моделей.

Использование плунжерного привода позволит выполнять работы на гранулированном сырье.

[stextbox id=’alert’]Такое устройство подходит только для простых домашних работ, поскольку качество готового соединения будет гораздо ниже, по сравнению со сваркой полиэтилена экструдером промышленного изготовления.[/stextbox]

Производители

Рынок предлагает потребителям множество моделей зарубежного и отечественного производства. Наиболее популярными производителями являются следующие компании:

- Munsch;

- Leister;

- Dohle;

- Stargun;

- УРАЛ;

- РСЭ.

Средняя стоимость российских моделей составляет 600-800 $. Цены зарубежных аппаратов выше: 900-1200 $.

Выполнение сварки экструдером

Перед работами необходимо подготовить зону соединения, согласно требованиям, которые были описаны выше. Затем оператор должен снять блокировку с аппарата и настроить температурный режим, согласно характеристикам используемого материала.

Во время подачи состава на поверхность следует избегать резких движений. Во время перерыва необходимо уменьшить температуру до 50 Сº — это не даст смеси остыть и позволит быстро вернуться к работе.

Заключение

С помощью сварочного экструдера можно качественно соединить пластиковые изделия любых габаритов. Эксплуатация аппарата не требует особых навыков, поэтому процесс ознакомления с особенностями использования не отнимет много времени.

[stextbox id=’info’]Слесарь-сантехник Скляр Сергей Александрович. Опыт работы – 15 лет: «Работаю в аварийной бригаде по ремонту водопроводных сетей.

Практически все магистрали предприятия состоят из пластиковых труб, а специфика работ подразумевает регулярные вызовы для устранения неполадок.

Главный плюс экструдера – возможность устранения проблем без прекращения эксплуатации магистрали. После его приобретения время ремонта существенно сократилось».[/stextbox]