Фрезерный станок по металлу изготовленный своими руками, подробный фото отчёт по изготовлению самоделки.

Всем доброго времени суток! Хочу показать процесс изготовления своего самодельного фрезера.

И так: после изучения тем по постройке самодельных фрезеров я покопался под верстаком и извлек на свет — две малых продольных подачи — назовем их каретками, две поперечных подачи без ответных ластохвостов (т.е. только верхние части), двух координатный столик от сверлилки 2м112, и обрезки швеллера шириной 140 мм, в качестве шпинделя я хотел сначала использовать вот такую дрель:

- Заменил подшипники с шариковых на конусные роликовые, но никак не решался вопрос по креплению цанг- шомпол не воткнеш а гайку накидную резать — опыту маловато, да и смотрелся бы такой фрезер как откровенная халтура, короче шпиндель пока в сторону, а займемся станиной.

- Взял куски швеллера, два одинаковых сварил вместе, разметил и просверлил отверстия под резьбу М 10 для крепления кареток и двух-координатного столика. Нарезал резьбу закрутил болты и навернул гайки по три- четыре штуки, удлиненных не нашел, те гайки которые оказались близко с полкой швеллера обточил на конус (только самые нижние) иначе болты стало выворачивать, гайки обварил, вот что получилось:

- Также сделал желобок для сбора СОЖ, как на заводских станинах из уголка 25 х 25 мм, а чтобы этот желобок не висел в воздухе, а также чтобы приподнять станину от поверхности стола, чтобы бетон залился выше образовавшихся перегородок — эти уголки обварил еще полосой 25 х 4 мм:

- Стойку приварил к станине только передним краем, а затем два раза обнял полосой сзади, косынками заварил плечики станины, но когда все остыло померил угольником, а прямого угла нету — стойка немного отвалилась назад:

- Затем, прогнал метчиком резьбы — ох и тяжко болты выкручивались после сварки — вкрутил свежие болты, замазал пластилином торцы гаек чтобы бетоном болты не прихватило и металлом 2 мм заварил заднюю стенку стойки:

- Залил бетон (1 к 2 — цемент М500, песок и щебень гранитный, где то около ведра).

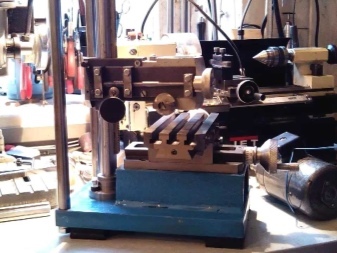

- Примерил навесное оборудование.

- Дальше занялся поворотной площадкой для шпинделя — попался в руки фланец не знаю от чего — проточил внутреннее отверстие для посадки на «пенёк» от резцедержки на каретке. Сам пенек, я отпилил болгаркой по высоте фланца, родной болт обрезал по длине и нарезал резьбу м20*1,5, выточил гайку толщиной 8 мм, а так как все сделано в потай, грани не нарежешь, то насверлил отверстий под ключ от болгарки:

Теперь шпиндель, есть у меня такой патрон с км4: и набор цанг к нему. Долго я боялся его трогать, но решился, первым делом обрезал гайку, уж больно здоровенная была.

Потом зажал в токарный, балванку, проточил под диаметр цанги на 18 и зажал ее не вынимая из станка этим патроном — проверил на малых оборотах — биения нет -подпер конусом и снял лишнюю теперь уже резьбу и заодно проточил это место под посадку Ф40 мм подшипника №208-конусного а предыдущую посадку ф30 мм под 206, получилось довольно точно:

- Но нет материала, чтобы выточить корпус и поэтому откладываем его в сторону, а вынимаем то что есть: несколько корпусов подшипников, вал с КМ2 от такой же дрели как в начале темы, вот теперь попрошу не бить ногами, вал изначально был коротковат и я его удлинил — напрессовал кусок полдюймовой трубы, обварил, проточил новую посадку и под резьбу которую и нарезал еще просверлил отверстие под шомпол так как окошко окажется внутри шпинделя да и цанги держать надо чтоб не вываливались.

- Но цанги то, не под шомпол и мне их стало жалко сверлить, нарезать, и я просто нарезал резьбу на валу.

- Токарь я, начинающий, станком резать не умею, а такого диаметра лерка попалась тока 3/4 дюйма, ну и что, зато гайка прекрасно подошла от металлопластиковой фасонины.

- Теперь о шпинделе вкратце — два корпуса причем в нижний влезли сразу два подшипника -шариковый и роликовый конический между ними кусок трубы и сварка.

- Перед тем, как варить все в сборе с подшипниками стянул гайкой и чтобы легко крутилось и в процессе сварки короткими прихватками с промежуточным окунанием в воду, результат — крутится, не скажу, что свободно но в общем легко — все таки три подшипника, дальше фотки без писанины:

- В результате, получился вот такой шпиндель, далее сверление нарезание, обкатка:

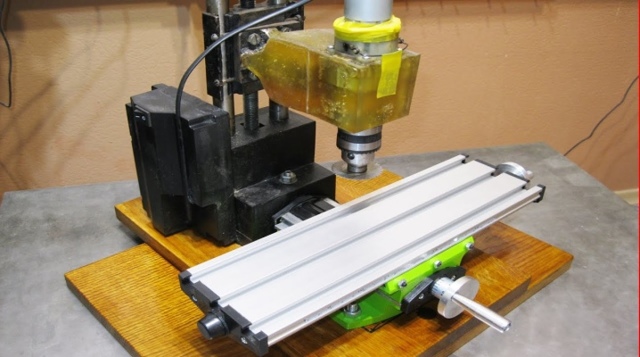

Может, кто то, скажет — жесткости мало — скажите где? Металл 8 мм, еще будут скептики, что рабочий конец фрезы уходит за габариты столика — сразу опережаю отвечаю — на шпинделе просверлены лишние отверстия также и во флянце т.е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

Достался мне вот такой, электродвигатель на 340 ватт, 12 вольт. На валу была муфточка резиновая с шлицевой посадкой, а так как шкив с шлицами я изготовить пока не могу, то решил оставить эту муфту и применить плоский ремень.

- Чтобы он не сваливался, просверлил в валу отверстие и нарезал резьбу м5, дальше из обрезков швеллера сделал два кронштейна — один для крепления этого мотора другой для натяжения ремня, на шпиндель выточил шкив из остатков д16т и нарезал в нем резьбу, чтоб не заморачиваться со шпонкой, и законтрогаил это все, еще приварил пенек и кронштейник с боку:

В общем, получился самодельный фрезерный станок своими руками. Осталось поставить трансформатор, выпрямитель и регулятор оборотов, все это закреплю сзади на стойке в коробке. Регулятор попробую использовать от шуруповерта тока микруху вынесу на стойку вместо радиатора и к кнопке надо приделать винт чтоб вращением регулировать или заменить обычным резистором или выкинуть пружинку из кнопки.

- Боялся что ремень будет слетать — нет как вкопанный даже не ёрзает по шкиву и не буксует, вот фото долгожданной стружки:

Автор самоделки: Андрей Борисович. г. Волгоград.

Как сделать фрезерный станок по металлу своими руками?

Фрезерный станок необходим для обработки деталей и готовых изделий, изготовленных в домашней мастерской. Наряду с другими инструментами мастеру необходим фрезер для доводки изделия до нужного качества. Существующие в продаже модели фрезерных станков не всегда соответствуют требованиям мастера. Кроме того, они дорого стоят. Самодельный фрезерный станок – более рациональный вариант. Только в такой конструкции мастер учтёт специфику используемых именно им операций.

Арсенал инструментов домашних мастеров отличается огромным многообразием. Особенное внимание уделено фрезерному станку. Это устройство представляет собой оборудование, позволяющее выполнять множество операций по металлу, по дереву, по пластмассе и иным материалам.

Размеры, мощность и набор функций фрезерных приборов могут различаться, но в основу каждого станка заложен стандартный принцип: неподвижно закреплённая заготовка, обрабатывается фрезой – специальным режущим инструментом с зубьями (режущими лезвиями).

Имея в наличии все необходимые инструменты и материалы, умельцы в своих мастерских без труда и в короткие сроки соберут компактное устройство – самодельный фрезер.

Из всех существующих видов фрезеров в домашних мастерских наибольшей популярностью пользуется вертикальный фрезерный станок. Этот инструмент имеет очень простую схему, и для его сборки используются недорогие материалы.

Однако вид станка определяют задачи, которые необходимо выполнять мастеру. Существуют следующие виды фрезерного оборудования:

- горизонтально расположенный инструмент;

- вертикальный прибор;

- копировальное с пантографом устройство.

Кроме того, следует продумать размеры и расположение станка – напольный или настольный вариант.

Обладатели любого фрезерного станка могут выполнять качественную обработку заготовок и изделий из металла и дерева. В промышленности фрезерные станки относятся к многофункциональным агрегатам. Самодельные конструкции наделены достаточным количеством операций, с помощью которых доступна качественная отделка, поэтому их также можно считать многофункциональными.

После выбора конструкции фрезера необходимо приступить к проверке наличия нужных инструментов, деталей и материалов.

Основные элементы и материалы:

- шпиндель, он же вал, основной элемент фрезерной установки, осуществляющий передачу вращательного движения от системы скоростей к режущему инструменту, которым является фреза;

- двигатель постоянного тока в сборе с редуктором на 24В/142 rpm;

- мотор, предназначенный для установки фрезы;

- листы фанеры, древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) материалы, оргстекло;

- трубы квадратные из алюминия. Можно использовать стальные тонкостенные трубы;

- соединительные муфты;

- электропровод и защитные элементы для него;

- плата для формирования сигналов управления оборотами основного двигателя;

- патрон для установки фрезы, тумблеры;

- элементы крепления для сборки компонентов станка;

- подшипники;

Инструменты, предназначенные для сборки станка:

- необходимый набор ключей;

- аппарат для выполнения сварки;

- паяльник;

- рулетка и маркер;

- клей и изолента;

- болгарка, угловая шлифовальная машина для выполнения операций шлифования, резки, зачистки материалов и деталей, укомплектованная отрезными кругами;

- пила для резки металла (ножовка);

- молоток;

- набор отвёрток;

- дрель и шуруповерт с необходимой оснасткой.

Наиболее простой и приемлемый способ самому изготовить фрезерный станок основывается на использовании ручной дрели. Это устройство всегда есть в инструментах домашнего мастера.

При отсутствии последней её можно приобрести на строительном рынке, стоимость невелика. В этом случае необходимо приобрести и дополнительные элементы определённой специфики. Такое устройство позволит выполнить любую операцию по выборке пазов, шлицов, обеспечит выполнение и других, достаточно сложных операций по металлу и дереву.

Если есть необходимость в изготовлении более сложного устройства с большим числом функций, вместо ручной дрели нужно использовать двигатель с более высокими параметрами мощности. Собирать фрезерный станок по металлу своими руками следует после изучения принципов, заложенных в его действии, а также чертежей и схем выбранной конструкции.

После этого стоит проверить наличие инструментов для выполнения сборки и всех необходимых материалов.

Сборка фрезерного мини-станка с ручным управлением на основе дрели состоит из нескольких этапов.

- Формирование основы состоит из нарезки труб в соответствии с размерами, указанными в чертеже. Алюминиевые трубы представляют хороший и удобный материал – он лёгок в нарезке и конструкция получается достаточно лёгкой. Подойдёт вариант из стальных труб с тонкой стенкой. Для установки редукторных моторов (их будет два), в трубах высверливаются отверстия. После этого можно приступать к сборке основы. Для удобства сборки можно использовать заклёпочный пистолет.

- На втором этапе выполняется установка протяжки из ДВП. Этот элемент предназначен для перемещения каретки. Для этого из ДВП склеивают специальные подшипники, для скольжения по направляющим основы.

Блоки соединены между собой профильными трубами, каждый блок будет тянуть на себя редукторный мотор. Резьбовые стержни подключаются к валам двигателя через муфты. Направление вращения валов определяет движение блока.

На данном этапе нужно сделать из ДВП ножки для станка, защитное перекрытие и столешницу, на которой будет выполняться обработка изделия:

- Сборка каретки, выполненной из ДВП, для размещения основного двигателя, начинается с монтажа к протяжке вертикальных стоек и рельс для каретки. Ими служат профильные трубы. Второй редукторный мотор устанавливается своим валом на резьбовой стержень, гайка монтируется в каретку. Другим двигателем, расположенным в каретке, осуществляется регулировка глубины фрезеровки за счёт подъёма или снижения основного двигателя;

- Этап сборки завершает процесс изготовления фрезера для выполнения конкретной работы. На каретку нужно установить устройство для регулирования оборотов. После установки производится сборка и установка панели управления, закреплённой на платформе из оргстекла. Управляющее устройство может быть собрано из отдельных тумблеров или как специальная электронная панель.

Фрезерный станок готов к пробным испытаниям. В качестве экспоната для обработки может служить дерево, плиты из искусственных материалов.

Ручной фрезерный станок может послужить основой для модифицированного устройства с ЧПУ. Для изготовления такого устройства нужно иметь подробную схему (чертёж), набор необходимых для монтажа инструментов и комплектующих.

Начальный этап сборки самодельного фрезерного устройства предусматривает изучение принципа действия выбранной модели, наличие чертежей. Последующая работа будет состоять из нескольких этапов сборки конструкции в соответствии с рассчитанными при проектировании размерами отдельных блоков и деталей, указанных на чертеже.

При самостоятельном проектировании рабочего места следует учитывать необходимость обустройства защиты вокруг вращающейся фрезы. В противном случае работа на таком оборудовании будет небезопасной. Дополнительно можно обустроить конструкцию прижимным механизмом, фиксирующим обрабатываемую заготовку.

Правильный подход к проектированию и сборке фрезерного станка с учётом рекомендаций и поправок специалистов, позволит создать надёжное металлорежущее устройство, близкое по своим эксплуатационным параметрам к заводским моделям.

Самодельный фрезер на основе ручной дрели эффективно используется при обработке металлических и древесных изделий. Владельцы устройства отмечают, что устройство можно использовать для работы по керамике, пластику и стеклу.

Сборка самодельного устройства производится на рабочем столе из толстой фанеры. Максимальную прочность его поверхности обеспечивает облицовка текстолитом. Заготовку из текстолита с припуском 2,5 -3,0 мм и поверхность стола нужно обработать клеем. После склеивания эту процедуру повторяют на обратной стороне поверхности стола.

Столешницу можно приобрести в строительном магазине, оплатив довольно высокую его стоимость. Хорошая столешница обеспечит комфорт и стабильную работу фрезерного станка.

Своими руками можно изготовить столешницу, мало отличающуюся от фабричной. По рекомендации специалистов в основание укладывается плотный и прочный лист ДСП, МДФ или пластика.

Использование пластика для устройства столешницы в домашней мастерской, предпочтительнее.

Этот материал устойчив к действию влаги. Можно использовать МДФ, фенольный пластик.

Для удобства в работе столешницу рекомендуется размещать на направляющих, что позволит корректировать положение стола в процессе работы. Работа с ручным фрезером требует дополнительного ограждения для обеспечения безопасности в процессе работы.

Чтобы собранный своими руками агрегат отличался функциональностью, специалисты рекомендуют использовать составляющие для станка только высокого качества. В этом случае нельзя экономить, покупая второсортные материалы. Строгое соблюдение технологии и последовательности сборки обеспечат создание безопасного агрегата с достаточно высокой эффективностью обработки.

Самодельное фрезерное устройство обладает немалым количеством достоинств. Прежде всего, это низкая себестоимость прибора. Простота устройства, доступность элементов для сборки конструкции любого вида. Мини-станок легко демонтируется, фрезу можно использовать в ручном режиме.

При желании станок можно оснастить ЧПУ. Для домашнего мастера это не составит особых сложностей.

Как сделать фрезерный станок по металлу своими руками, смотрите видео ниже.

Что такое шпиндель для фрезерного станка и как его изготовить своими руками

В оборудовании для производства металлических изделий есть ключевые детали, без которых невозможно качественно обрабатывать заготовки.

Шпиндель фрезерного станка является одной из таких деталей, в которой закрепляется режущий инструмент и происходит вращение. Без этого элемента невозможна работа по обработке дерева или металла на станке.

Из-за важности этой детали в процессе металлообработки желательно знать, как она функционирует, на какие виды подразделяется и можно ли ее изготовить самостоятельно.

Шпиндель для фрезерного станка

Шпиндель для фрезерного станка

Конструкция и технические особенности

Зная устройство фрезерного станка, человек сразу же понимает, что такое шпиндель и где он располагается. Для тех, кто не знает конструкции и технических параметров, необходимо разбираться во всем постепенно.

Шпиндель представляет собой полый металлический вал, являющийся ключевым узлом в фрезерном станке. Устанавливается эта деталь на специальной каретке, с помощью которой он передвигается в трех плоскостях — X, Y, Z.

При включении двигателя вал напрямую передает вращательное усилие на фрезу (если речь идет о станке, в котором используются фрезы по металлу). Благодаря отсутствию дополнительных элементов при передаче усилия от двигателя, вращательный момент не искажается.

Классификация

Разделить фрезерный шпиндель можно по техническим характеристикам и способу использованию.

Деление в зависимости от мощности:

- Станки для работы с фанерой — 800 Вт. На маломощном оборудовании обрабатывается фанера, ДВП, ДСП, МДФ.

- Оптимальная мощность для фрезерного станка по дереву с ЧПУ — 1500 Вт. С такой мощностью обрабатывают мягкие сплавы металлов, текстолит.

- Оборудование мощностью от 3000 Вт. Подходит для стали, натурального камня.

Одновременно с разделением по мощности станки подразделяются по своему функционалу. Они могут использоваться для нанесения гравировки, раскроя металла и фрезеровки.

Дополнительную обработку металла производят V-образными граверами. Если речь касается раскроя деталей из различных материалов, лучше покупать фрезерный шпиндель, у которого будет запас скорости вращения.

Также фрезерные шпиндели можно разделить на две группы в зависимости от использования:

- Шпиндели, устанавливаемые в бормашинах, ручных фрезерных станках, дрелях.

- Промышленные модели. Используются в станках, изготавливаемых для большого производства. Они способны выдерживать большие нагрузки, имеют износоустойчивые детали, керамические подшипники. Чтобы оборудование не выходило из строя из-за интенсивной работы, на него может устанавливаться дополнительно охлаждение. На поверхности с большим уровнем трения с помощью специальной автоматической системы подается смазка.

Если в качестве шпинделя используется дрель или бормашина, необходимо учитывать, что она не способна выдержать постоянные интенсивные нагрузки и подшипники начнут выть спустя короткий промежуток времени.

Станок для работы с фанерой

Станок для работы с фанерой

Способы охлаждения

При обработке металла с помощью промышленного оборудования можно повредить листы или детали. Заготовки необходимо охлаждать. Для этого были разработаны две системы:

- Водяная система охлаждения. Изначально в корпусе шпинделя проделываются отверстия, через которые проходит вода. Она забирает с собой тепло от металла и стекает в отдельную емкость. Необходимо наличие отдельной емкости рядом со станком, что в некоторых ситуациях неудобно.

- Воздушная система охлаждения. В детали устанавливаются воздухозаборники, благодаря которым через нее проходит воздушный поток. Воздушная система устанавливается на все современные станки с ЧПУ. У нее есть один серьезный минус. Фильтры, установленные на воздухозаборниках, быстро засоряются после работы с пылящимися материалами.

Воздушные системы более удобны для больших производств.

Преимущества

У шпинделей есть несколько преимуществ:

- КПД этих деталей достигает 95%, что считается очень высоким показателем.

- Для производства изготавливаются шпиндели с высокими характеристиками в плане износоустойчивости и надежности. В новых моделях устанавливаются головки, изготовленные из бронзы.

- Не требуется частый ремонт благодаря надежности подвижных механизмов.

При эффективной системе охлаждения, изготавливаемые детали не будут иметь дефектов после обработки.

Как подобрать шпиндель фрезерного станка по мощности

Как говорят опытные фрезеровщики: «При выборе шпинделя, нужно помнить правило о том, что чем больше скорость вращения двигателя, тем функциональнее становится оборудование». При выборе шпинделя для фрезерного станка, в первую очередь, нужно учитывать количество совершаемых оборотов:

- Для сверловки и гравировки оптимальная мощность шпинделя — 600 Вт.

- Для фрезерования металла — от 600 до 1400 Вт.

- Если станок будет модернизироваться со временем или через него будут пропускаться детали, изготавливаемые из твердой стали, требуется выбирать мощность более 1600 Вт.

При работе на больших оборотах, нельзя забывать про хорошую систему охлаждения.

Шпиндели нельзя долго использовать на мощности в 90%. В противном случае подвижные механизмы быстро выйдут из строя. Оптимальный расход мощности — 60–80%.

Шпиндель для обработки металла

Шпиндель для обработки металла

Как изготовить своими руками

При недостатке средств или невозможности установки заводского оборудования в самодельный станок его можно изготовить самостоятельно. Для этого нужны следующие комплектующие:

- главная деталь — бесколлекторный двигатель;

- контролер для двигателя;

- сервотестер;

- удлиненный вал.

Изготовление шпинделя для станка своими руками начинается с приобретения всех комплектующих. Устройство контролирующее количество оборотов двигателя (сервотестер) рекомендуется устанавливать на любые двигатели, в которых невозможно изменять количество оборотов.

Можно купить дешевую модель, главное обратить внимание на тип его крепления к станку. Он не должен мешать при работе. Вал должен быть удлиненным, чтобы на него можно было закреплять фрезы с помощью цангового зажима. Дополнительно на него необходимо закрепить два подшипника. В двигателе должны быть установлены еще два подшипника. Чертеж по сборке можно найти в интернете. Конструкция будет защищена от боковых нагрузок. С помощью самодельного станка обрабатывают металл и древесину твердых пород.

У самодельных конструкций есть преимущества:

- Сборка шпинделя собственными руками не потребует серьезных финансовых затрат.

- Провести работы самостоятельно не так сложно, как ожидают новички в металлообработке. В интернете существуют пошаговые инструкции и обучающие видео.

- Списки материалов, деталей и чертежи можно найти в открытом доступе.

Однако по техническим характеристикам промышленные детали во многом превосходят самоделки. Важно изготовить надежную и массивную станину, которая предотвратит появление вибрации.

Обслуживание

Промышленное и самодельное оборудование требует постоянного обслуживания и соблюдения правил эксплуатации:

- Перед началом обработки деталей требуется проверить все крепежные элементы.

- После включения двигателя нельзя сразу же начинать работать. Шпиндель нужно разогреть.

- Перед выключением оборудования подвижному механизму необходимо дать остыть.

- При использовании воздушной системы требуется раз в неделю проверять состояние фильтров и прочищать их при загрязнении.

- Подшипники и подвижные элементы требуется очищать от накопившегося мусора после работы за станком. Дополнительно их нужно смазывать для лучшей работы и медленного загрязнения.

- Если используется водная система охлаждения, необходимо использовать смазочно-охлаждающие эмульсии, которые рекомендует производитель.

При длительной эксплуатации необходимо наблюдать за состоянием подшипников и менять их, если появляются посторонние звуки. Иных расходов эта деталь не несет. При поломке составных частей конструкции требуется заменить их, но не восстанавливать. При больших нагрузках восстановленные детали сломаются по старым трещинам.

Шпиндель для фрезерного станка считается ключевым узлом, работе которого стоит уделять особое внимание. При выборе производственного оборудования достаточно соблюдать правила эксплуатации и вовремя обслуживать подвижные элементы, чтобы станок проработал более 10-ти лет.

Шпиндель для настольного фрезерного станка с ЧПУ своими руками

Шпиндель фрезерного станка, оснащенного ЧПУ, является важнейшим конструктивным элементом такого оборудования. В этой детали закрепляется режущий инструмент, и именно она передает ему вращение.

Шпиндели фрезерного станка с ЧПУ, размещенные на подвижном портале

Варианты шпинделей для фрезерного станка

Гравер

Если вас интересует самый недорогой шпиндель для вашего самодельного фрезерного станка с ЧПУ, то для этого можно использовать серийный гравер. Мощность такого устройства составляет 125 Вт, а цена начинается от 500 рублей.

Однако такой шпиндель имеет ряд существенных недостатков. На малых оборотах он выдает слабый крутящий момент, что не позволяет использовать его для обработки заготовок из металла.

В связи с этим применять такой шпиндель можно только для гравировки и для обработки заготовок из мягких пород дерева фрезами небольшого диаметра.

Шпиндель из гравера будет, пожалуй, самым бюджетным вариантом

Бормашинка

Второй вариант шпинделя для фрезерного станка с ЧПУ, сделанного своими руками, – это бормашина, стоимость которой начинается от 2000 руб. По сравнению с гравером, такое устройство работает существенно тише, совсем незначительно теряет крутящий момент на небольших оборотах, отличается качественным патронным зажимом.

Бормашина «Профиль М-01» с кулачковым патроном, позволяющим применять насадки с хвостовиками различных диаметров

DC-мотор

Шпиндель станка для фрезерования можно изготовить своими руками, используя DC-моторы, работающие от напряжения 12–48 В. Мощность таких моторов, способных развивать в минуту 12 000 оборотов, составляет 400 Вт. Такой шпиндельный двигатель отличается следующими преимуществами: отсутствием сильного биения и сильного шума при работе, использованием стандартной цанги ER11A.

Если дооснастить такой шпиндель несложным электронным устройством, то при помощи ЧПУ можно управлять числом его оборотов.

Есть у такого шпинделя и недостатки, к которым следует отнести необходимость в дополнительном источнике питания, невысокую мощность, значительный нагрев при работе, что вызывает необходимость его охлаждения.

Из-за невысокой мощности самодельный фрезерный станок с таким шпинделем пригоден для обработки только мягких материалов.

Шпиндель самодельного фрезерного станка с ЧПУ из DC-мотора

Фрезер и прямошлифовальная машина

В качестве шпинделя для самодельных станков с ЧПУ можно также использовать прямошлифовальные машины и фрезеры.

Если вы возьмете в качестве шпинделя фрезер модели Энкор ФМЭ-850 Вт, то у вас в распоряжении окажется станок, на котором можно обрабатывать не только деревянные заготовки, но и изделия из фанеры и цветных металлов.

Что удобно, в комплекте с таким фрезером идет цанга на 6 мм, для которой есть стандартные переходники 3 в 6 мм. Используя этот переходник, в такой шпиндель можно устанавливать фрезы с диаметрами 0,1–6 мм.

Не все модели фрезеров имеют в своем комплекте такую цангу, что не позволяет применять их для оснащения фрезерных станков с ЧПУ.

Есть у фрезера Энкор ФМЭ-850 Вт и недостатки, к которым относятся высокая шумность при работе и отсутствие в конструкции электронного устройства, отвечающего за изменение количества оборотов, что не позволяет использовать его для обработки полимерных материалов (для этого необходимы небольшие обороты фрезера).

Использование вертикального фрезера в качестве шпинделя станка

Фрезер Sparky

Если на фрезерном станке с ЧПУ, который вы сделали своими руками, необходимо обрабатывать полимерные материалы, то в качестве шпинделя для него лучше использовать фрезеры торговой марки Sparky. Мощность таких фрезеров может варьироваться в пределах 500–1050 Вт.

В конструкции моделей, мощность которых начинается с 750 Вт, предусмотрено электронное устройство, отвечающее за изменение количества оборотов, поэтому их можно использовать для обработки полимерных материалов (акрил, ПВХ, двухсторонний пластик, модельный пластик и др.).

Для обработки таких материалов фрезер должен иметь возможность вращаться с небольшим количеством оборотов, не теряя при этом своей мощности.

Это предотвращает нагрев в зоне обработки и плавление пластика, а высокая мощность обеспечивает достаточную производительность процесса фрезерования.

Фрезер Kress

Оптимальными по соотношению «цена – качество» являются фрезеры торговой марки Kress, которые также можно использовать в качестве шпинделей для станков, оснащенных системой ЧПУ. Большим преимуществом таких фрезеров является то, что в их конструкции предусмотрена система, которая нормирует биение.

Фрезер Kress в качестве шпинделя

Профессиональный шпиндель

При желании можно оснастить свой самодельный фрезерный станок с ЧПУ профессиональным шпинделем, в конструкции которого предусмотрена система жидкостного охлаждения.

Кроме эффективной системы охлаждения, в конструкции такого шпинделя есть 3–4 подшипника, что значительно повышает его надежность и точность обработки (здесь стоит заметить, что в шпинделях обычного бытового оборудования установлено только 2 подшипника).

К достоинствам таких устройств следует отнести отсутствие в их конструкции быстроизнашиваемых щеток и низкий уровень шума при работе. Самым большим недостатком таких шпинделей является то, что их стоимость начинается от 7000 рублей.

Кроме того, дополнительно придется потратиться на приобретение частотного преобразователя для системы охлаждения, который стоит порядка 6000 рублей.

Заводской поворотный шпиндель для станка с ЧПУ

Шпиндель для станка с ЧПУ своими руками

Чаще всего для станков с ЧПУ, которые сделаны своими руками, используют устройство для резки металла «Дремель» или китайские аналоги подобного оборудования, которые без проблем можно приобрести в любом городе РФ.

Между тем применять такие устройства в качестве шпинделя фрезерного станка не совсем правильно, так как они очень быстро приходят в негодность. Все дело в том, что в их конструкции предусмотрен только один упорный подшипник, что не дает им возможности длительное время воспринимать боковые нагрузки, характерные для фрезерной обработки.

Практически любая технологическая операция по фрезерованию древесины и металла выполняется с боковыми нагрузками на режущий инструмент и, соответственно, на конструкцию шпинделя.

Очень часто для самодельных фрезерных станков приобретают шпиндели, в которых установлены коллекторные двигатели. Такие устройства стоят недорого и хорошо работают на высоких оборотах, а на низких значительно теряют свою мощность. Этих проблем можно избежать, если установить на свой станок шпиндель с бесколлекторным двигателем.

В качестве готовой основы можно использовать недорогой фрезерный станок с ЧПУ, а для изготовления для него шпинделя своими руками вам понадобятся следующие комплектующие:

- электродвигатель бесколлекторного типа (NTM серии 50-50 580 KV/2000 Вт);

- удлиненный вал;

- контроллер для бесколлекторного двигателя;

- сервотестер.

Электродвигатель бесколлекторный ARES PRO SPEC

Сервотестер, который необходим для регулировки скорости вращения шпинделя, можно приобрести самый недорогой. Важно только обращать внимание на удобство крепления такого устройства к самому фрезерному станку с ЧПУ.

Удлиненный вал такого двигателя позволяет закреплять фрезу непосредственно на нем при помощи цангового зажима.

Для этого на вал двигателя посредством держателей устанавливаются два подшипника, два встроенных подшипника качения имеет также и сам двигатель.

Собранная таким образом конструкция отлично противостоит боковым нагрузкам, возникающим при фрезеровании на станке не только металла, но и заготовок из мягкой древесины.

Схема установки подшипников (нажмите для увеличения)

Контроллер, который вы будете использовать для двигателя шпинделя, обладает функцией стабилизации его оборотов при изменениях нагрузки. Эта функция особенно полезна для выполнения технологических операций по чистовой обработке заготовок из древесины, пластика и металла.

После такой несложной и малозатратной модификации вы получите в свое распоряжение фрезерный станок с ЧПУ, обороты вращения шпинделя которого можно регулировать при помощи сервотестера (обеспечивать стабильность оборотов будет контроллер).