В каждой домашней или профессиональной мастерской должны присутствовать тиски. Но, зачастую для определённых работ заводской инструмент не подходит или требуется много разных моделей, что влечёт большие затраты. Поэтому мастера часто делают самодельные тиски своими руками.

Даже из подручных материалов можно сделать разные виды тисков – слесарные, столярные, быстрозажимные и т. д. Стоимость самодельного оборудования гораздо ниже заводского аналога.

Конструктивные особенности

Крупногабаритные столярные тиски обладают рядом достоинств перед аналогами других видов. Они подходят для установки как на верстак, так и различные другие опорные стойки. Их легко установить и демонтировать после завершения работы.

Любая модель тисков имеет такие конструктивные элементы:

- опорная площадка;

- передвижная губка, фиксирующая заготовки;

- кулисы для смещения положения заготовки во время работы;

- ходовой винт;

- вороток для вращения винта.

Чтобы сделать качественные и удобные в работе тиски своими руками, чертежи с размерами должны быть максимально подробными. Можно использовать готовые чертежи от опытных мастеров или спроектировать собственные под свои потребности.

Главное, чтобы все элементы были идеально выверены. В противном случае тиски не будут выполнять свои функции, что негативно скажется на результате работы.

У тисков для верстака присутствует пружина, позволяющая обрабатывать заготовки очень больших размеров. За фиксацию пружины отвечает ходовой винт. Пружина должна иметь достаточно большое усилие. Найти такую деталь можно на барахолках и базах приёма металла.

Из чего можно собрать?

Тиски своими руками в домашних условиях можно собрать из самых разных материалов. Главное учитывать назначение инструмента. Традиционного их изготавливают из стали или чугуна. Такое изделие получится надёжным и долговечным. Чугунные тиски способны служить не одно десятилетие.

Чтобы сделать тиски своими руками, нужно подобрать надёжное основание. Подойдут такие материалы:

- колодки автомобиля;

- круглые и прямоугольные трубы;

- уголок;

- рельса.

Можно использовать и дерево. Часто из дерева делают столярные тиски своими руками, поскольку во время работы нагрузка обычно небольшая. Примитивные деревянные тиски можно соорудить используя лишь топор и пилу. Крепить детали можно гвоздями. Важно соблюсти ровность плоскостей и прямых углов, чтобы конструкция получилась надёжной.

Если планируется изготовить тисы слесарные, необходимо использовать металл. В силу особенностей слесарных работ на изделие будет оказываться высокая нагрузка, поэтому конструкция должна быть максимально прочной и жёсткой.

Для зажима детали нужно обеспечить свободное скольжение передвижной губки по станине. Для зажима детали в столярных тисках можно использовать заострённую деталь из дерева в виде клина. Острота должна быть достаточной, но без перебора, иначе заготовка будет зажиматься ненадёжно.

Необходимые материалы и инструменты

Если планируются работы с большой нагрузкой, лучше всего соорудить тиски своими руками из швеллера. В данном случае будут нужны следующие основные материалы:

- уголок 50х50 мм;

- металлический швеллер длиной до 50 см;

- болты, гайки, шайбы и гроверы под резьбу M6 (порядка 20 шт.);

- ходовой винт (длинная шпилька большого диаметра);

- стальной лист толщиной в пределах 5 мм;

- толстая сталь (от 10 мм);

- краска (порядка 2 банок);

- гайка под ходовой винт;

- металлический пруток для воротка.

- Перед тем, как сделать тиски из металла, следует подготовить следующие инструменты:

- сварочный инвертор;

- угловая шлифовальная машинка;

- дрель;

- гаечные ключи под используемые болты;

- напильник;

- металлическая линейка;

- строительный циркуль;

- наждачная бумага;

- кисточка;

- яркий маркер.

- Перечень довольно внушительный, поскольку нужно выполнить достаточно много тяжёлых работ по обработке металла.

Порядок изготовления

Тиски слесарные своими руками следует начать сооружать с опоры. Она выступает в качестве основания для инструмента. Для изготовления опоры лучше всего подходит достаточно толстый стальной лист. Из металла необходимо вырезать пластину подходящего размера. Для фиксации на верстаке в пластине делается несколько отверстий.

Для изготовления внутреннего узла необходим швеллер. Этот узел служит для крепления передвижной губки. Швеллер крепится к основанию сварочным соединением. Большинство остальных неподвижных деталей также будут монтироваться на швеллер сваркой.

Далее нужно изготовить внешний узел тисков. Он служит для фиксации неподвижной губы. Наружная часть изготавливается из листовой стали согласно сделанным или скачанным чертежам.

Для крепления отдельных деталей используется сварка. Соединять элементы желательно сразу над подвижным узлом, чтобы не допустить ошибок.

Опорой для гидронасоса будет служить задний узел конструкции. Для его изготовления следует применять толстую сталь, поскольку он будет подвергаться довольно высоким нагрузкам.

После этого посредством УШМ и наждачной бумаги шлифуется подвижный узел. Нужно добиться идеальной гладкости поверхностей, а затем сварить детали.

В готовую конструкцию монтируется гидравлический цилиндр. Он должен опираться на неподвижный узел с одной стороны, а с другой присоединяется к подвижной, обеспечивая её движение. Для возврата в открытую позицию следует установить мощную пружину, сбросив давление цилиндра.

Для изготовления губ нужно применять материал максимально высокой прочности. Именно на губы оказывается самая высокая рабочая нагрузка. Важно качественно выполнить сварку, чтобы детали были соединены надёжно и в процессе эксплуатации не было люфтов.

Для фиксации самих губ к подвижному и неподвижному узлам используются винты или саморезы. Затем можно зашлифовать оставшиеся детали и покрасить готовые тиски в желаемый цвет.

- По фотографиям и схемам можно ориентироваться, какими должны получиться тиски своими руками в домашних условиях, видео поможет наглядно ознакомиться с процессом изготовления конструкции.

Быстрозажимные тиски

Можно собрать даже быстрозажимные тиски своими руками. Прижим в данном случае будет обеспечиваться эксцентриком. Такие тиски пользуются большой популярностью среди мастеров, поскольку позволяют быстро фиксировать детали, что особенно важно при больших объёмах работ.

Производятся по аналогии с классическими тисками из швеллера, но с некоторыми изменениями. Из дополнительных деталей нужны: амортизирующий шток, втулка из эластичной резины и эксцентрик.

В изготовленных из швеллера частях нужно сделать разметку центров и выполнить отверстия под шток. Последний устанавливается прямо в отверстия в заготовках из швеллера.

К швеллеру привариваются зажимные детали и рабочие площадки, и обрабатываются согласно размерам по чертежу. Губы крепятся гайками. В центре монтируется эксцентрик. После проверки качества зажима можно сварить заготовки между собой.

Слесарные

Для сооружения слесарных тисков лучше всего использовать швеллер и листовой металл. В качестве ходового винта следует использовать шпильку большой толщины, способную выдержать высокую нагрузка.

Габаритные конструктивные элементы производятся из частей швеллера, уголков и листовой стали. Соединения выполняются сваркой и болтами.

Перед тем, как сделать тиски своими руками и заварить соединения, следует обязательно внимательно разметить все элементы. Точность конструкции имеет крайне важное значение.

Если отверстия и размеры деталей не будут совпадать, в тисках не получится надёжно зажимать заготовки. Разметить отверстия можно маркером и строительным циркулем. Губы, винт и рукоятка устанавливаются в последнюю очередь, когда уже изготовлены и сварены габаритные элементы конструкции.

Станочные

На токарных и деревообрабатывающих станках применяются специальные поворотные тиски. Сделать такой инструмент достаточно сложно ввиду большого количества деталей и необходимости обеспечения идеальной точности. Сами тиски желательно делать из нержавеющей стали, поскольку коррозия может ухудшить точность.

На пластины, выступающие основой, монтируются направляющие. В основании следует предварительно сделать точные отверстия. На концах пластин устанавливаются специальные штыри, посредством которых монтируются направляющие для прижимных губ. На одном из концов ходового винта монтируется рукоять для управления тисками.

Гайки на губах должны располагаться снаружи для возможности быстрой разборки и замены. Губы устанавливаются на держатель, приваренный к узлам конструкции. Шарниры монтируются сваркой, а центрируются штырями и гайками.

Если требуется сконструировать тиски для сверлильного станка своими руками, можно обойтись без поворотного механизма. В отличие от токарных тисков при работе на сверлильном станке обычно нет необходимости в поворотном механизме.

Но, важно обеспечить возможность передвижения тисков по станине станка. Для этого достаточно сделать необходимое количество отверстий, чтобы инструмент можно было перемещать и надёжно фиксировать винтами.

Столярные

Столярные тиски своими руками рекомендуется делать из прочной стали. Можно использовать чугун, но материал нужно защитить от коррозии. Для столярных работ без высокой нагрузки подойдёт даже дерево в качестве основного материала. Обычно губы в таких тисках делают деревянными с целью удешевления и упрощения конструкции.

Основание желательно делать металлическим. Оно будет крепиться к верстаку и должно быть неподвижным, поскольку выполняет опорную функцию. Толщину ходового винта следует подбирать в соответствии с потребностями. Если нагрузка будет большой, он должен быть достаточно толстым – порядка 20 мм.

Для изготовления кулис подойдёт металл, в том числе чугун, толщиной не менее 10 мм. Управляющий вороток можно сделать из металлической планки подходящих размеров. Важно качественно обрабатывать элементы конструкции, чтобы они плотно прилегали друг к другу.

В качестве ворота можно использовать обычный гаечный ключ с вваренным или впрессованным винтом. Губы можно делать из дубовых брусков.

Трубные

Одна из самых простых в изготовлении модель тисков. Подходят для зажима деталей разной формы. Могут выдерживать достаточно высокую нагрузку и применяться в качестве струбцины. Каркас изделия выполняется из профиля, круглых труб и листового металла. Толщина стали должна быть не меньше 10 мм.

В центральной части профиля выполняется отверстие под винт. Для соединения отрезков труб и прямоугольного профиля следует использовать сварку. Дополнительно места соединений можно усилить болтами, но рама в любом случае должна быть собрана с применением сварки.

В качестве зажимного элемента используется профиль с ромбовидным вырезом, прижимающийся к обратной части аналогичной формы. Боковые трубы выступают направляющими, для фиксации на которых к зажимной детали привариваются части разрезанной вдоль трубы.

Полезные советы

Размеры тисков следует рассчитывать с учётом планируемой нагрузки. Чем выше нагрузка, тем больше размеры. При изготовлении станочных тисков следует учитывать размеры станины, куда они будут устанавливаться. К примеру, самодельные тиски для сверлильного станка должны быть немного меньше его станины, но имеющими достаточную для прочной фиксации площадь.

Вес готового изделия зависит не только от размеров, но и материала. Чугунные тиски будут значительно тяжелее моделей из простой стали. Поэтому при выборе материала нужно учитывать назначение и нагрузку.

К примеру, в столярных тисках для облегчения и снижения нагрузки на верстак имеет смысл использовать деревянные детали.

Зажим должен иметь достаточную для задач пользователя силу. Чем более крупные детали планируется обрабатывать, тем сильнее должен быть зажим. Также следует учитывать силу, которая будет прикладываться к детали в процессе обработки.

Для разных работ подходят различные тиски, отличающиеся прежде всего типом зажима. Поэтому собирать тиски следует в соответствии с индивидуальными потребностями. К примеру, для редких бытовых задач подойдут классические тиски с ходовым винтом. Для регулярной профессиональной эксплуатации будут не лишними быстрозажимные тиски, позволяющие сэкономить время и силы на зажим заготовки.

Фото тисков своими руками

Тиски своими руками — подробная инструкция с фото — Строительство и ремонт

Работая с различными материалами и деталями, большинство мастеров рано или поздно сталкиваются с общей проблемой – удобством зажима обрабатываемого изделия.

При этом стандартные тиски могут не подходить габаритами/формой/весом/ценой/удобством использования. И тогда единственный вариант – сделать самодельные тиски своими руками.

Задача нетривиальная, но и не такая уж сложная: необходимы навыки работы с металлом (резка, сварка) и немного конструкторской сметки.

Основные элементы

Что должно быть в тисках? Обязательные элементы:

- губки для зажима с механизмом, который приводит их в движение, сдвигая или раздвигая. Обычно используется винтовой механизм;

- основание. Чем более усилие должны выдерживать зажимные губки, тем массивнее и прочнее должно быть основание. Чаще всего это литая или сварная деталь из качественного металла.

Как правило, необходимо также устройство для крепления тисков на верстак/стол/станок. Оно может быть винтовым (в стандартных заводских тисках используется прижимной винт), постоянным, на присосках. Если модель достаточно массивная, можно и не крепить ее к столу, но в этом случае всегда есть риск несвоевременного перемещения.

Разбираясь, как сделать тиски, необходимо обозначить круг задач. Если это будет универсальное изделие, используемое для закрепления разных деталей – стоит позаботиться о большом ходе зажимных губок и большом расстоянии от оси губок до основания.

При выполнении точных работ стоит подобрать ходовой винт с малым шагом резьбы – это позволит закрепить деталь как следует, при этом не зажимая ее слишком сильно. То же касается тисков для работы с хрупкими/мягкими материалами.

В этом случае стоит дополнить зажимные губки для тисков упругими накладками.

В зависимости от типа операций, может потребоваться поворотный механизм (это усложнит конструкцию) или дополнительная винтовая пара для смещения верхней части тисков по основанию.

Иногда нужно очень низкое, практически плоское основание. Такими, например, делают тиски для сверлильного станка своими руками.

Как сделать тиски слесарные своими руками

После ориентировочного выбора типа изделия определяемся с чертежом (эскизом, схемой).

Важно: конечные размеры столярных тисков своими руками могут отличаться от запланированных. Это связано с тем, какие именно материалы будут выбраны для конструкции и насколько мастер умеет учитывать величину зазоров, сварных швов и прочих элементов.

Итак, необходимо выбрать материал (готовое изделие) для:

- губок – подвижной и неподвижной. Обычно это уголок, швеллер, реже рельса или полоса;

- основания – полоса, труба прямоугольного сечения, швеллер, массивная деталь (литая или штампованная);

- направляющей подвижной губки. Чаще всего повторяет форму и материал самой губки, монтируется на краю основания;

- ходового винта. Применяют стержни с метрической, прямоугольной или трапециевидной резьбой. Соответственно подбирают ходовые гайки;

- крепления к столу. Подойдет винтовой зажим или пластина с отверстиями для прямого привинчивания к столу/верстаку.

- Важно: чтобы точно центрировать столярные тиски для верстака своими руками, лучше подобрать направляющую и подвижную часть изделия в виде соосных деталей – например, двух труб, с небольшим зазором входящих друг в друга.

Если получится найти для изготовления тисков своими руками чертежи с размерами, лучше воспользоваться уже разработанным вариантом. Если нет – придется лично совмещать реальные детали обрезков труб/швеллера/уголка/пластин с желаемыми габаритами.

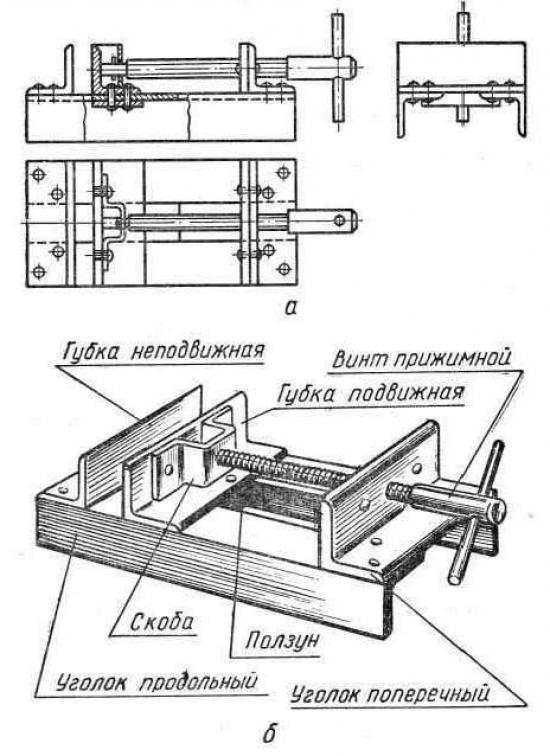

Схема станочных тисков, своими руками сделанных из труб и уголка, показана ниже.

Если подходящих труб нет, можно сделать самодельные тиски из швеллера. П-образная деталь будет подвижной, скрывая в себе ходовой винт и гайки, а прижимать ее к пластине-основанию будет либо швеллер большего размера (если удастся подобрать два профиля с относительно свободным прилеганием), либо сварная конструкция из уголков.

Тиски своими руками в домашних условиях

Итак, для примера выбраны тиски слесарные своими руками из швеллера, уголка и пластины. Материал – сталь неопознанной марки (теоретически Ст5). В качестве ходового винта и гаек использованы б/у изделия из старой сантехнической задвижки.

Крепление – сварка, резать металл будем болгаркой.

Как сделать самодельные тиски:

- отрезать кусок швеллера нужной длины, подобрать к нему две пластины из толстой листовой стали для крепления ходового винта. Одна ставится в конце участка, другая – примерно в середине;

- из пластины толщиной не менее 3 мм (лучше 5…8 мм) вырезается деталь-основа. Дополнительно из уголков и пластины делаются три детали (для сварного держателя);

- соединить держатель с опорной пластиной можно с помощью сварки или болтов. Ниже представлен вариант с отверстиями под болты. К опорной пластине крепится ходовая гайка

- из уголка и пластины выполняются зажимные губки. Скрепить детали можно сваркой или болтами. Если планируется использовать самодельные тиски для сверлильного станка в том числе для работ с ударными нагрузками, от сварки лучше отказаться – при таком воздействии сварной шов может разойтись;

- остается только смонтировать зажимные губки на тисках из швеллера (чертежи показывают, где именно лучше закрепить детали) и установить металлический стержень в отверстие на конце ходового винта. Он будет играть роль рычага для поворота винта и, соответственно, перемещения подвижной губки. Чтобы стержень не вылетал из отверстия, на конце его контрят гайкой.

По желанию можно усилить конструкцию губок, приварив к ним дополнительные элементы – косынки.

Если сталь подвержена коррозии, лучше после окончания всех работ покрасить самодельные тиски для сверлильного станка. Своими руками сделать это можно с помощью кисти, поскольку краскопульт или валик в этом случае неудобны. Окрашиваются тиски в разобранном виде.

- На губки с внутренней, рабочей стороны можно дополнительно прикрепить накладки из алюминиевого рифленого уголка – это улучшит сцепление между поверхностями.

- В видео более детально рассказано, как сделать тиски в домашних условиях своими руками.

Использование старых механизмов и подручного металлолома

Качественный новый швеллер, уголок, пластины – не единственный подходящий материал для того, чтобы самому сделать тиски.

В качестве базового механизма подойдет старый домкрат. Для удобства работы выполняется опорная пластина (или трубы с прямоугольным профилем, как показано на иллюстрации) и привариваются зажимные губки – также из трубы или швеллера, уголка. Тиски из домкрата своими руками не менее удобны, чем промышленные.

Еще один бюджетный вариант – тиски из рельсы. Учитывая нагрузочную способность этого металлопроката, модель получается очень мощная. Ее можно также использовать как наковальню, главное – надежно закрепить изделие на верстаке.

Для тех, кто работает преимущественно с деревом, удачным решением станут деревянные тиски, своими руками их изготовить проще и быстрее – не нужна сварка, отпилить детали можно вручную. Главное в этой модели – подобрать подходящие резьбовые элементы.

Представленный на фото вариант рассчитан на крепление к верстаку на постоянной основе. Чтобы сделать быстросъемный вариант, лучше базовую деталь выполнить с пластиной, которая крепится к верстаку болтами.

Для фрезеровки и резьбы удобны модели с двусторонним зажимом – такая конструкция позволяет отцентровать обрабатываемую деталь и/или перемещать ее в процессе работы, не снимая с тисков.

Если усилие зажима требуется не очень большое, а менять положение деталей или сами детали в губках требуется часто, можно поискать кулачковый механизм и сделать быстрозажимные тиски. В этом варианте винтовой зажим заменен небольшим кулачком, ослабить или усилить прижим можно небольшим поворотом рычага.

Заключение

Как видно из предложенных материалов, для большинства моделей самодельных тисков требуется совсем немного материалов, а основным инструментом станет болгарка, дрель и сварочный аппарат. Правда, работать придется в мастерской или гараже, поскольку в жилом доме или квартире сварка будет некстати.

Самодельные быстозажимные тиски для сверлильного станка

Сделал себе вот такие тиски. Очень удобно что крутить ничего не надо, нижним эксцентриком прижимает к полозкам, верхним эксцентриком зажимает заготовку. Никакой точности к деталям не предъявляется, зазоры в пару миллиметров на качество работы не влияют. В марте 2020 года делал себе, через месяц ещё одни для друга. Он свои покрасил, а я свои нет ))

Резьбовая втулка эксцентриковая использовалась от ГАЗ-21, просто у меня в запчастях валялась, но эксцентрик можно сделать наварив электросваркой прилив на боковой грани гайки и обточив его болгаркой.

Я разрезал богаркой втулку на три части. Нижняя шестигранная приварена к ползуну, средняя сварена с болтом, верхняя рабочий эсцентрик. При повороте нижнего рычага с приваренным болтом, происходит зажатие ползуна, верхним рычагом с эксцентриком зажимается деталь которую сверлим.

Раскрыв можно делать любой, у меня 270 миллиметров. Просто под руками именно такие угольники оказались.

Свободный ход выбираемый эсцентриком. Позволяет не перезажимать нижний ползун при сверлении деталей одного размера.

Эксцентрик упирается в полосу 6 мм которая приварена только торцами на расстоянии 3 мм от губок. Она работает как пружина.

Слесарные тиски своими руками — часть 1

- Хорошие слесарные тиски с шириной губок от 120 мм стоят в магазине просто космических цен…

- Посмотрев на металл, который у меня имелся в наличии на даче я решил потратить денек-другой на самостоятельное изготовление слесарных тисков.

- Материал который я использовал:— лист железа для основы тисков толщиной 4мм— профильная квадратная труба 50мм с толщиной стенки 4мм— уголок 60мм с толщиной стенки 5мм— уголок 75мм с толщиной стенки 8мм— полоса толщиной 10мм— шпилька резьбовая 20мм

- — длинная гайка 20мм

- В одной пластине 200х160х4 мм (для основания) я равномерно насверлил отверстий диаметром 8мм и точечными сварками скрепил со второй такой же пластиной.

- Места сварки зачистил.

- По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

- Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

- После этого приварил площадку с гайкой к пластине-основанию и зачистил.

- В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.Поставил их чтобы посмотреть как это будет выглядеть:

- Вот общий вид деталей для слесарных тисков:

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

- В качестве проставки использовал пару полотен для ножовки по металлу.

- После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

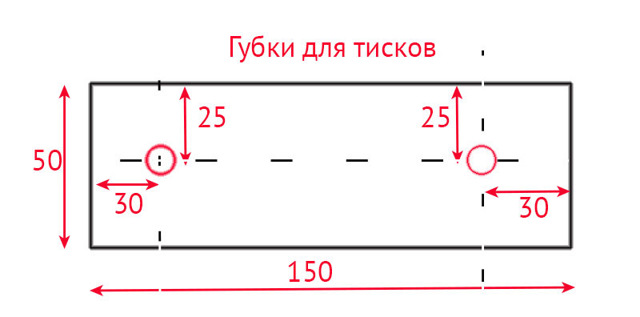

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-«собаками» и просверлил насквозь отверстия 4,2мм.Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

- Это позволит мне в дальнейшем при необходимости разобрать тиски.

- Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

- В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

- Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

- Да, по сварке…Варил я аппаратом Форсаж-161Электрод — МР-3С 3мм

- Ток сварки — около 110А.

- При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.Чтобы ничего не цепляло.

- Вторая часть по изготовлению тисков — здесь

- А вот и видео:

- Часть 1:

Часть 2:

Самодельные слесарные тиски: видео, фото, чертежи

Изготовить надежные и удобные в работе тиски своими руками несложно. Необходимость в этом может быть вызвана не только желанием сэкономить на приобретении серийной модели, но также потребностью в использовании зажимного приспособления, которое позволит более эффективно решать задачи, которые на него возложены.

Простые самодельные тиски из уголков

Серийные модели тисков, хотя и являются универсальными, не всегда способны обеспечить высокую точность фиксации деталей, они достаточно громоздкие и отличаются значительным весом.

Самодельные тиски, используемые преимущественно в условиях домашней мастерской, можно сделать более приспособленными для выполнения определенных технологических операций, а значит, более эффективными и удобными.

Самодельные слесарные тиски могут мало чем отличаться от фабричных как по внешнему виду, так и по надежности

Любой человек, проводящий много времени в своей домашней мастерской, подтвердит, что обойтись в ней без такого приспособления, как тиски, достаточно сложно. Без зажимного устройства трудно выполнять различные операции с деталями из металла, дерева и пластика.

Использование тисков гарантирует не только высокую точность и эффективность операций сверления, фрезерования и др., но и безопасность оператора станка.

Если нет желания или возможности приобретать серийную модель такого устройства, то вполне можно изготовить тиски своими руками, затратив на это совсем немного времени и сил.

Самодельные слесарные тиски: вариант №1

Отличные крепкие слесарные тиски можно самостоятельно изготовить из профильных труб. Ниже представлена подробная инструкция в формате фотоподборки, дополненная подробным видео. К сожалению. видео на английском языке, но это вряд ли сможет помешать грамотному мастеру понять суть процесса.

Самодельные тиски из профильных труб

Детали тисков из профиля

Ходовые гайки

Крепление ходовых гаек к основанию тисков

Вкручивание ходового винта

Максимальное раскрытие тисков

Тиски собраны, осталось покрасить

Покраска подвижной части

Покраска неподвижной части

Тиски готовы к работе

Инструкция по изготовлению тисков: вариант №2

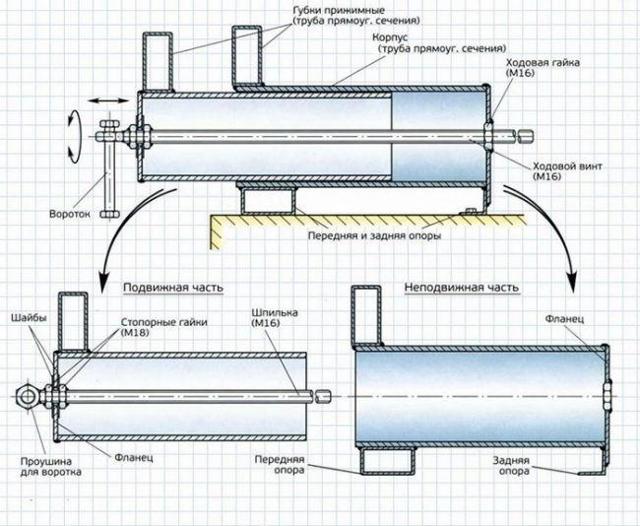

Самодельные тиски не требуют сложных конструкторских разработок и расчетов. Можно воспользоваться многочисленными фото и чертежами подобных устройств, которые легко найти в интернете. Достаточно простая, но в то же время очень эффективная конструкция создается на основе металлических труб.

Как известно, трубы, используемые для монтажа водо- и газопроводов, выпускаются с таким расчетом, что изделие определенного диаметра плотно входит в трубу последующего типоразмера.

Именно эта особенность труб позволяет использовать их для такого устройства, как самодельные слесарные тиски.

Наглядный чертеж, фото и описание процесса изготовления помогут самостоятельно изготовить данные тиски.

Чертеж самодельных тисков. Ниже два фото с готовым изделием

Конструктивными элементами, из которых будут состоять самодельные тиски, являются:

- отрезок металлической трубы, который будет выступать в роли внутренней подвижной части приспособления;

- отрезок металлической трубы следующего типоразмера, который будет служить внешней неподвижной частью;

- ходовая гайка с диаметром резьбы М16;

- ходовой винт с диаметром резьбы М16;

- вороток, за счет которого ходовому винту будет сообщаться вращение;

- передняя и задняя опоры, за счет которых неподвижная труба будет фиксироваться на основании;

- отрезки трубы прямоугольного профиля (будущие зажимные губки тисков);

- две стопорные гайки с диаметрами резьбы М16 и М18.

Две основные части тисков (подвижная и неподвижная)

Изготавливать такие тиски своими руками начинают с того, что к торцу отрезка трубы большего диаметра, которая будет выступать в роли неподвижного элемента, приваривают фланец. В центральное отверстие фланца должна быть вварена гайка с резьбой М16. К торцу отрезка подвижной трубы меньшего диаметра также приваривается фланец с центральным отверстием, в которое будет пропущен ходовой винт.

На некотором расстоянии от края ходового винта к нему приваривается гайка М18 (она станет фиксирующим элементом). После этого конец ходового винта, к которому приварена гайка, необходимо пропустить через внутреннюю часть подвижной трубы и вставить его в отверстие во фланце. При этом гайка должна прижаться к фланцу с его внутренней стороны.

Тиски в сборе (на фото в них зажат молоток)

На конец ходового винта, выступивший с наружной стороны фланца, надевается шайба и навинчивается гайка М16, которая затем приваривается к винту. Между внутренней гайкой и поверхностью фланца также должна быть установлена шайба, что необходимо для уменьшения силы трения. Чтобы правильно выполнить этот этап изготовления самодельных тисков, лучше ориентироваться на соответствующее видео.

После того как подвижный узел тисков собран, следует вставить его в неподвижную трубу большего диаметра и вкрутить второй конец ходового винта в гайку второго фланца. Чтобы соединить ходовой винт с воротком, к его концу, выступающему со стороны подвижной трубы, можно приварить гайку или шайбу, в отверстия которых и будет пропущен вороток.

Зажимные губки таких тисков можно сделать из отрезков прямоугольных труб, которые привариваются к подвижной и неподвижной частям. Чтобы придать конструкции устойчивость, к нижней части неподвижной трубы привариваются две опоры, в качестве которых могут быть использованы уголки или прямоугольные трубы.

Внутренняя труба в процессе вращения ходового винта также может вращаться, что делает использование таких тисков очень неудобным. Чтобы этого не происходило, в верхней части неподвижной трубы можно сделать продольную прорезь, а в подвижную трубу вкрутить винт-фиксатор, который будет перемещаться по этой прорези и предотвращать вращение подвижной части.

На многих фото самодельных тисков подобной конструкции представлены устройства, подвижная и неподвижная части которых изготовлены из труб квадратного или прямоугольного профиля. Использование таких труб также позволяет избежать вращения подвижной части тисков.

Тиски описанной конструкции, автором которой является В. Легостаев, относятся к надежным и эффективным зажимным приспособлениям, простым в обслуживании и ремонте, что делает их очень популярными у домашних мастеров.

Если не планируется сильно нагружать тиски, то вполне можно изготовить их из дерева по несложной схеме

Как самостоятельно сделать столярные тиски

Практически любому домашнему мастеру приходится иметь дело с обработкой деревянных изделий. Необходимость в такой обработке может быть связана как с изготовлением различных деревянных конструкций, так и с ремонтом уже имеющихся.

Выполнять эту работу, используя подручные приспособления с металлическими зажимными элементами, не только неудобно, но и чревато повреждением поверхности деревянной детали, появлением на ней вмятин и трещин.

Именно поэтому для деревянных изделий лучше всего использовать столярные тиски. Сделать их своими руками тоже несложно.

Самодельные тиски с деревянными направляющими

Как и в случае со слесарными тисками, найти в интернете чертежи, фото и даже видео изготовления таких приспособлений не составит особого труда.

Простейшая конструкция самодельных столярных тисков состоит из следующих элементов:

- корпуса из массивного деревянного бруска, который также служит неподвижной зажимной губкой;

- подвижной губки из деревянного бруска;

- цилиндрических направляющих из металла, по которым будет перемещаться подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, посредством которого ходовому винту сообщается вращение.

Устройство столярных тисков

Корпус таких тисков, на котором фиксируются металлические направляющие, крепится на поверхности верстака при помощи длинных шурупов или болтов.

И в корпусе, и в подвижной губке зажимного приспособления необходимо сделать три отверстия – для направляющих и ходового винта.

Сверлить такие отверстия лучше всего одновременно в обоих брусках, чтобы они были расположены точно относительно друг друга.

Закрепление тисков снизу верстака

После того как направляющие будут зафиксированы в корпусе, на них надевается подвижная зажимная губка. Затем в центральное отверстие обоих брусков вставляется винт, на который с обратной части корпуса навинчивается гайка.

На второй конец винта, который выступает за переднюю поверхность подвижной губки, необходимо также навернуть и приварить гайку.

Чтобы закрепить на переднем конце ходового винта вороток, в винте просверливается отверстие соответствующего диаметра (или к нему приваривается гайка).

На фото показан принцип сборки таких тисков

Действуют такие тиски следующим образом: вращаясь, ходовой винт вкручивается в гайку, зафиксированную на обратной части опоры, тем самым притягивая к ней подвижную зажимную губку.

Тиски закреплены на верстаке и готовы к работе

Таким образом, изготовление слесарных и столярных тисков для домашней мастерской не требует ни специальных навыков, ни поиска труднодоступных комплектующих.