При всех своих преимуществах, натуральный камень имеет важную особенность: для его обработки требуется специальное оборудование – камнерезный станок. Правильно подобранное и настроенное оборудование позволяет обрабатывать камень любой плотности и твердости.

Камнерезный станок устройство и принцип работы

По внешнему виду станок для резки камня напоминает обычный циркулярный станок для распиловки древесины. Для резки камня требуются более мощные, но менее оборотистые двигатели. Режущий элемент станка – алмазный диск, для продления срока службы которого применяется метод непрерывного смачивания линии реза.

Разновидности камнерезов

В зависимости от конструкционного исполнения, станки подразделяются на следующие виды:

- Ручные (переносные) или стационарные.

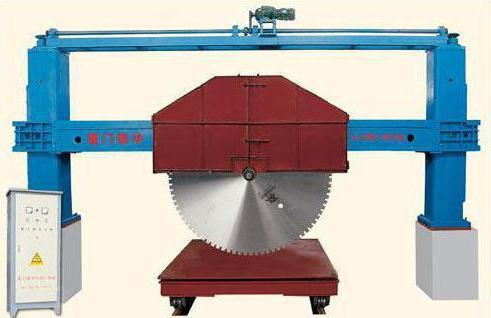

- По типу расположения привода: нижнеприводные и верхнеприводные (мостовые или рельсовые).

- По способу подачи режущего инструмента: с вертикальной, горизонтальной и комбинированной подачей.

- По типу рабочего инструмента: алмазные дисковые, проволочные с алмазной присадкой, ленточные.

В ленточных станках режущий элемент представлен узкой полосой, которая движется вперед/назад по принципу ручной пилы.

В проволочном оборудовании резка камня осуществляется тонкой проволокой с алмазным покрытием, которая при резке перематывается с одной бобины на другую. После заканчивая проволоки на бобину, вращение кассет начинается в другую сторону и процесс пиления продолжается.

Еще один критерий классификации станков – по длине или глубине резки. Этот параметр означает, какая максимальная длина реза. Модели с глубиной реза до 800 мм считаются маломощными и не предназначены для промышленной обработки камня. Промышленные станки обычно имеют показатель глубины реза 1500 мм и более.

Основные виды и назначение

Камнерезные станки имеют различную конфигурацию, оснащение и подразделяются на следующие типы по назначению:

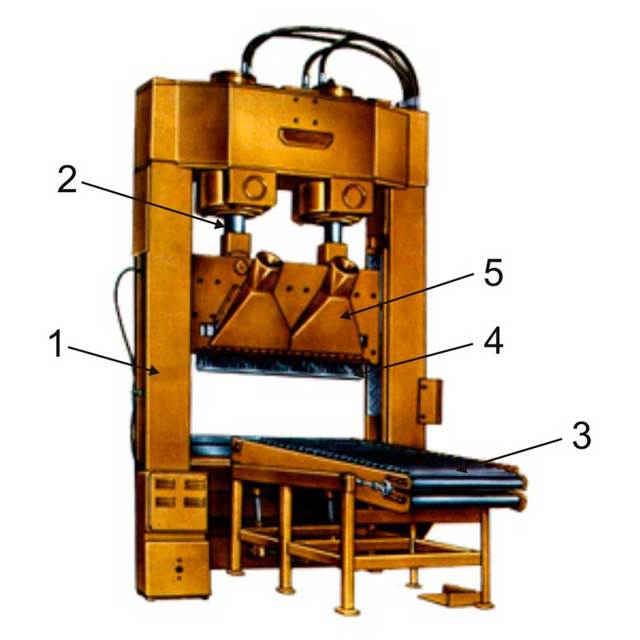

- Камнекольные: предназначены для получения облицовочного камня и тротуарной брусчатки с рельефной колотой структурой.

- Калибровальные: применяются для выравнивания и обработки поверхности каменных плит.

- Отрезные станки получили самое широкое распространение. Применяются для распиловки камня на заготовки нужного размера и придания им необходимой формы.

Это интересно! Ручной и электрический плиткорез относится к самому простому виду отрезного станка.

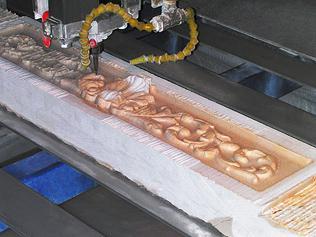

В отдельную категорию выведены станки, работающие по принципу гидроабразивной резки.

Как правило, они имеют числовое программное управление, что позволяет с помощью компьютерной программы и управляемой абразивно-жидкостной струи получать из каменной заготовки фигурное изделие.

В том числе, такие станки применяются для изготовления и финишной обработки изделий сложных форм и художественной резки камня.

Особенности оборудования со свободным абразивом

К станкам со свободным абразивом относится все камнерезное оборудование, в котором режущий инструмент не закреплен жестко на раме: дисковое, ленточное полотно, а также режущий элемент проволочного типа. Отличительной чертой станков со свободным абразивом является возможность вертикального и/или перпендикулярного перемещения рабочего инструмента относительно станины.

К преимуществам подобного камнережущего оборудования относят его более низкую стоимость. Кроме этого, такие станки можно использовать для распиловки и первичной обработки достаточно больших глыб, при этом перемещения самих глыб не требуется. К недостаткам станков со свободным рабочим элементом относят низкую скорость обработки и резки камня.

Устройство и принцип работы

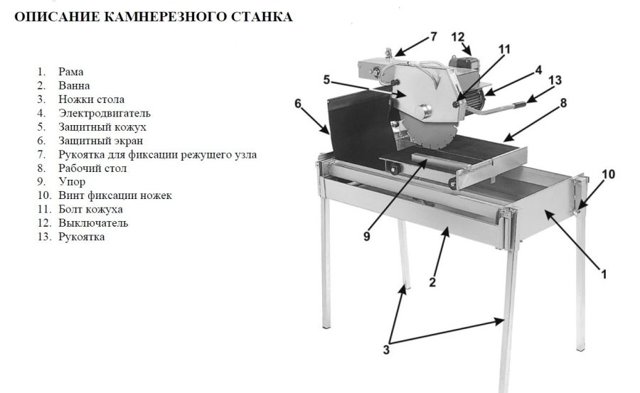

Конструктивно устройство камнереза можно разделить на 4 основные части.

1. Рама или станина.

Чаще всего изготавливается из высокопрочной стали, реже – из чугуна. Жесткость, прочность и надежность рамы во многом определяет точность обработки и долговечность всего станка в целом. Также следует учитывать, что на раму навешивается все остальные части и дополнительное оборудование, поэтому станина должна быть устойчивой, с широкими прочными ножками.

2. Двигатель.

Стандартное рабочее напряжение мощных промышленных двигателей – 380 В. Двигатели, работающие от 220 В, как правило, обладают меньшей мощностью, но именно их устанавливают в большинстве небольших камнерезок, рассчитанных на домашнее и полупромышленное применение.

3. Трансмиссия.

Передает крутящий момент с двигателя на режущий инструмент. Самый распространенный тип трансмиссии – ременная передача. Более надежными и повышающими мощность передачи вращательного движения считается цепная и шестеренчатая трансмиссия.

4. Вал.

Вращающаяся головка, на которую передается вращение двигателя. На вал при помощи специальных гаек крепится режущий элемент – алмазный диск.

Кроме основных элементов конструкции, на камнерез устанавливается дополнительное оборудование. Примером может служить автоматизированная подача режущего диска или разрезаемого материала, защитное оборудование, система подачи охлаждающей жидкости.

Зажимные устройства

Зажимы представляют собой струбцины или устройства тискового типа с металлическими губками, с внутренней (рабочей) стороны оббитыми деревянными вставками, которые обеспечивают более надежную фиксацию заготовки.

Охлаждающие жидкости

Большинство станков в качестве охлаждающей жидкости используют обычную воду, подающуюся замкнутым циклом. Но при длительной работе в воде появляется абразивная пыль, которая снижает качество обработки и ускоряет износ режущего элемента. Для устранения этого устанавливают очищающие фильтры, меняют воду или переходят на проточный вариант охлаждения.

В промышленных станках с установленными очистными элементами в замкнутых системах охлаждения используют специальные смазочно-охлаждающие жидкости (СОЖ), которые защищают оборудование от коррозии и снижают износ рабочего инструмента. В домашних условиях для резки твердых пород используют смесь керосина или солярки с машинным маслом. Также можно использовать водомасляные эмульсии.

Обратите внимание! Керосин и солярка являются горючими веществами, поэтому при работе с ними необходимо соблюдать противопожарную безопасность и работать на открытом воздухе или в хорошо проветриваемом помещении!

Общий принцип работы

На самом деле, принцип действия камнережущего станка довольно прост:

- На станине в специальных зажимах фиксируется обрабатываемая заготовка.

- Устанавливается или опускается защитное оборудование (стекло).

- Движение заготовки или режущего элемента производится вручную, механическим или автоматизированным способом.

Последний более надежен и безопасен, так как движение получается более плавным и без рывков, что положительно сказывается на ровности реза.

Важно! При работе с камнерезами любого типа необходимо соблюдать технику безопасности, так как это довольно опасное оборудование!

Самодельные станки своими руками: комплектующие материалы

Для работы с диким камнем обычная болгарка не подойдет – она хорошо справляется с небольшими объемами керамической плитки, но пилить камень ей очень неудобно и травмоопасно.

Поэтому лучше всего своими руками сделать простой камнерезный станок на станине.

Здесь стоит заранее определиться, камень какой породы и размера будет обрабатываться: исходя из этого выбирается диаметр и зернистость диска, скорость вращения и мощность двигателя.

Рассмотрим подробнее основные узлы, из которых должен состоять агрегат.

Рама для станка

Самый простой вариант – сварить конструкцию из мощного уголка. Также можно использовать профилированную трубу с толстыми стенками. Чем жестче и мощнее получится станина, тем больший вес она сможет выдержать.

Двигатель и передача

Мотор должен иметь мощность не менее 180 Ватт – меньше использовать не имеет смысла, так как он не справится с камнем даже средней твердости. Количество оборотов зависит от типа обрабатываемого камня: для твердых пород необходимо 1000–1500 об/мин, а для слабых и мягких пород – около 2500 об/мин.

Регулировку оборотов двигателя удобно осуществлять частотником – но это довольно дорогой прибор. Наиболее распространенный вариант ручного изменения скорости вращения отрезного круга – использовать двух или трехступенчатый шкив. Для изменения скорости вращения ремень просто перекидывается на другой паз шкива с меньшим или большим диаметром.

Столешница

Столешница изготавливается из листа стали толщиной не менее 1,0 мм. Чем толще сталь, тем прочнее будет столешница и больший вес камня она выдержит без прогибов.

Обратите внимание! Предварительно в столешнице необходимо прорезать щель для отрезного круга.

Процесс изготовления

Теперь рассмотрим технологию, как собираются самодельные камнерезные станки. Общая схема агрегата для резки камня представлена на чертеже.

Общий порядок сборки самоделки следующий:

- Сваривается металлическая рама.

- На ней предусматривается крепление для двигателя и емкость для охлаждающей жидкости (воды). Охлаждение диска осуществляется за счет его частичного погружения в воду, которая периодически или проточно обновляется в резервуаре.

- На раме устанавливаются опоры для ступицы. Вал для крепления диска лучше всего запрессовать в хорошие промышленные подшипники – дольше прослужат.

- Затем к раме прикручивается столешница из листового металла.

- В нужном месте в листе вырезается щель для размещения пильного диска.

- Вся конструкция окрашивается краской по металлу, чтобы предотвратить образование коррозии.

- После высыхания краски все узлы собираются, производится подключение и пробный запуск агрегата.

Альтернативный вариант самодельного камнерезного станка — видео

Правила безопасности

Прежде чем резать камень на самодельном станке, нужно побеспокоиться о безопасности: предусмотреть ограждающие сетки, ограничивающие доступ к вращающимся узлам.

Также нужна защита оператора: ограждающие щитки, защитный экран. Кроме этого, станок должен устанавливаться на ровную поверхность и быть устойчивым.

Вокруг него должно быть достаточно свободного места для переноски и кантования каменных плит.

Важно! Корпус агрегата должен иметь надежное соединение с контуром заземления!

Заключение

Камнережущий станок – необходимое оборудование, если есть потребность в постоянной обработке камня. Для домашнего использования агрегат можно изготовить самостоятельно из подручных материалов при минимуме потраченных средств.

Для организации даже небольшого бизнеса по резке и обработке камня на продажу – лучше приобрести заводское оборудование, рассчитанное на значительный объем обработки и продолжительную работу.

Кроме этого, сертифицированные агрегаты более безопасны, чем самоделки.

Камнерезный станок

Камнерезная пила ничем особенно не отличается от обычной циркулярной пилы для дерева и в сущности является довольно простым механизмом. В обеих конструкциях можно видеть почти одни и те же приспособления.

Основными деталями камнерезного станка являются:

- стальной вал или шпиндель, на который крепится диск,

- шкив и клиновидный ремень, соединяющий вал с электромотором,

- а также платформа, или суппорт, куда помещают распиливаемый материал.

К камнерезной пиле нужно иметь емкость с охлаждающей жидкостью для погружения в нее диска при вращении, чтобы пилу охлаждать и вымывать из нее каменную пыль.

Принцип работы камнерезной пилы тот же, что и пилы по дереву, но надо помнить, что минералы гораздо тверже дерева и поэтому для работы с ними необходимы специальные технические приемы, которые нужно изучить. Хорошая алмазная пила режет мягкие минералы со скоростью около 5 мм/мин, а более твердые и вязкие минералы с несколько меньшей скоростью.

Пила по дереву проходит то же расстояние за секунды. Поскольку алмазные отрезные диски значительно тоньше и во много раз дороже пил по дереву, с ними нужно обращаться очень осторожно, чтобы избежать заклинивания, изгибания и поломки. К точности изготовления камнерезных пил предъявляются очень высокие требования. Это тонкая техника.

Если размер камня больше 50–70 мм, держать его в руках при распиловке нецелесообразно — неудобно. Но камень — природный материал, поэтому он редко имеет плоскую площадку и не может быть устойчиво установлен на столике пилы.

Нужно применять различные зажимы, чтобы они прочно удерживали камень и исключали его проворачивание или дрожание. Зажим крепится к суппорту, скользящему вдоль направляющих к отрезному диску.

Камень подается медленно и осторожно, чтобы обеспечить только самый легкий его контакт с режущим диском.

Итак, основными узлами камнерезной пилы являются: шпиндель, на котором крепится отрезной диск; приводное устройство для вращения диска; суппорт с зажимом для камня; емкость для содержания охлаждающей жидкости и станина.

Желающим сделать камнерезный станок своими руками нужно знать, что отрезные диски должны устанавливаться на достаточно толстые стальные валы, чтобы сохранялись жесткость конструкции и точность ее работы под действием прилагаемых напряжений.

Небольшие диски (диаметром до 100 мм) могут хорошо работать на валах диаметром 12 мм, хотя предпочтение следует отдавать валам диаметром 15 мм. Для дисков диаметром до 400 мм необходим диаметр валов 18–25 мм. Конец вала может быть меньшего диаметра, если остальная часть имеет соответствующий диаметр.

Диски с обеих сторон закрепляются фланцами, чтобы обеспечить жесткость и равномерность их вращения. Тонкие диски требуют больших фланцев, нежели диски потолще.

Для диска диаметром 112 мм следует использовать фланцы диаметром 75 мм; для дисков в 200 мм – фланцы 37–50 мм; для 300–400 мм – фланцы 75 87 мм.

В некоторых случаях, когда требуется, например, пропилить тонкие прорези с большой точностью, фланцы могут лишь на 12 мм не доходить до края диска.

Вал пилы снабжается подшипниками, чтобы обеспечить легкое и точное вращение. Долговечными являются шариковые подшипники, которые необходимо применять. Пила с шариковыми подшипниками сохраняет точность после очень многих часов работы с камнем, что обеспечивает прямой срез и длительную работоспособность отрезного диска.

В некоторых пилах используют подшипники скольжения, но пилы с такими подшипниками быстро теряют точность в работе, если к концам валов прилагаются значительные усилия.

Валы начинают вибрировать, теряется точность распиловки. Поэтому в большинстве современных пил применяются только шариковые подшипники.

Большинство подшипников, конечно, нуждается в смазке, особенно подшипники скольжения, в которых тонкая пленка масла помогает центрировать вал и предотвращать трение.

Сегодня разработаны несколько типов подшипников, которые обходятся вообще без смазки или же требуют ее изредка. В некоторые шариковые подшипники смазка закладывается при их изготовлении, и в дальнейшем они уже не требуют заправки благодаря наличию сальников. Эти подшипники защищены от попадания абразивного порошка, который быстро выводит из строя подшипники других типов.

Ухода не требуют и подшипники скольжения из пористой бронзы. Бронза в них пропитывается маслом, обеспечивающим смазку в течение многих дней.

Нужно помнить, что вал любого камнережущего оборудования независимо от его типа, должен быть жестким и не прогибаться, а подшипники любой конструкции должны обеспечивать точность вращения – тогда распиловка камня будет проходить без затруднений.

Суппорт и зажимные устройства станка являются следующими по важностями деталями после отрезных дисков и шпинделя. Они служат для удерживания и подачи камня к отрезному диску.

Современные станки снабжены массивными суппортами и зажимами, которые позволяют легко и точно манипулировать камнем от небольшого размера (5–7 см) до крупного – 30 см.

Для зажима камня из соображений прочности обычно используют металлические губки, но их внутреннюю поверхность обычно облицовывают кусками твердого дерева, из-за упругости которого происходит лучший захват камня.

Cуппорт скользит или катится вперед по направляющим, которые отрегулированы таким образом, чтобы обеспечить продвижение суппорта на определенное расстояние.

Самым важным требованием, предъ являемое к любому камнерезному станку, является то, чтобы суппорт скользил или катился строго параллельно плоскости отрезного диска. Если этого нет, то при распиловке камней большого размера диск будет тереться о камень и изгибаться.

Подача суппорта в простых станках осуществляется за счет тяжести груза, прикрепленного к тросику, который перекинут через блок и соединен со скользящим суппортом, движумся в сторону отрезного диска.

Мастер включает мотор и руками двигает суппорт так, чтоб началась распиловка камня. Когда глубина разреза достигнет 12 мм или более, грузу дают возможность тянуть суппорт.

Масса груза регулируется в зависимости от размера распиливаемого камня.

Подобная конструкция имеет недостатки.

Так как большинство обрабатываемых камней бывает неправильной формы, поперечное сечение их меняется, т. е. местами они будут шире, а местами уже. Следовательно, и груз должен быть то тяжелее, то легче. Поэтому, если распиловке не уделять постоянного внимания, то будет трудно регулировать массу груза.

Если груз будет достаточно тяжелым, то отрезной диск, попадая на тонкие сечения будет испытывать вредное для него повышенное давлени и быстро придет в негодность. Если же выбрать массу массу груза, рассчитывая на тонкие сечения, то это затянет распиловку толстых сечений.

Другим недостатком конструкции является то, что в конце распиловки, когда поперечное сечение камня внезапно сужается и скорость отрезного диска из-за уменьшения сопротивления резко возрастает, оставшийся кусок камня часто обламывается и на пути отрезного диска остается зубчатый выступ, который при дальнейшем продвижении диска не срезается, а налезает на него, что вызывает изгибание диска в форме тарелки. А изогнутый диск в дальнейшей работе становится все более криdобоким, и наконец, деформация достигает таких размеров, что дальнейшая распиловка оказывается невозможной и диск приходится выбрасывать, даже если на нем осталось много неиспользованного алмаза.

Но зато такие станки недороги, так как у них нет сложного механизма подачи, и, если мастеру-любителю знакомы указанные недостатки, он, эксплуатируя пилу с соответствующими предосторожностям, может получать хорошие результаты.

Из механических способов подачи суппорта особенно часто используется винтовая подача и подача с применением груза регулируемой массы.

При винтовой подаче используется длинный вал с нарезкой, который проходит через суппорт или соединяется с ним посредством ходовой гайки. При вращении отрезного диска вал медленно вращается и передвигает суппорт вперед.

В некоторых станках предусмотрены различная скорость вращения вала и, следовательно, возможность регулировать скорость подачи суппорта.

Большие сечения или вязкий материал, например нефрит или халцедон, требуют минимальных скоростоей подачи.

Мягкие материалы (кальцитовый оникс или змеевик) можно пилить с более высокими скоростями подачи. Ценной особенностью некоторых станков с механической подачей является наличие муфты сцепления, которая не допускает заклинивания диска в камне в случае, если скорость резки камня отстает от скорости его подачи.

Зажимные устройства

Многие суппорты снабжены поперечной подачей, что позволяет отрезать от камня сразу несколько пластин, прежде чем камень передвинется в зажиме. Зажимать камень следует очень внимательно, чтобы он не вырвался при распиловке и не повредил диск. Многие начинающие любители, разрезая камень на пластины, вставляют в зажимы лишь небольшую его часть, рассчитывая получить как можно больше пластин до следующей перестановки камня. Но если камень закреплен не надежно, он может сдвинуться и иногда так изогнуть отрезной диск, что повреждение окажется непоправимым.

Многие суппорты снабжены поперечной подачей, что позволяет отрезать от камня сразу несколько пластин, прежде чем камень передвинется в зажиме. Зажимать камень следует очень внимательно, чтобы он не вырвался при распиловке и не повредил диск. Многие начинающие любители, разрезая камень на пластины, вставляют в зажимы лишь небольшую его часть, рассчитывая получить как можно больше пластин до следующей перестановки камня. Но если камень закреплен не надежно, он может сдвинуться и иногда так изогнуть отрезной диск, что повреждение окажется непоправимым.

Точные зажимы дают возможность отрезать пластины толщиной до 1,5 мм или блоки толщиной до 100 мм.

Охлаждающие жидкости камнерезных станков

Камнерезный станок обязательно должен быть снабжен ванной с жидкостью, через которую при вращении будет проходить отрезной диск. При распиловке камня выделяется много тепла.

Это тепло, а также каменная пыль, образующаяся при резке, должны отводится. Но жидкость нужна еще как смазка, уменьшающая трение диска о камень.

Жидкости, применяемые при распиловке камня, называются охлаждающими.

Однако охлаждение не единственная их цель. Удобно пользоваться легкими, почти бесцветными маслами, которые применяют в авторемонтных мастерских, а также керосином, к которому добавляют обычное моторное масло в пропорции 1–2 части масли на 10 частей керосина.

Можно использовать и дизельное топливо.

Дизельное топливо и керосин – огнеопасны. Лучше всего их держать вне дома или помещения, где обрабатывается камень, и не проливать их на пол. Пол под станком нужно покрыть материалом, с которого легко стереть пролитую жидкость, а маслянные тряпки выбрасывать в безопасное место.

Для распиловки камня можно применять водомасляные эмульсии, которые применяют при обработке металла на метеллорежущих станках. Однако они могут способствовать возникновению коррозии деталей станка, даже если их тщательно обтирать и чистить.

Поэтому производители камнеобрабатывающих станков требуют не применять в работе эмульсии и воду.

С хорошими результатами в качестве охлаждающей жидкости применяют антифриз, применяемый в автомобилях в качестве незамерзающей жидкости. Он медленно испаряется, не воспламеняется и почти не имеет запаха.

Занимаясь распиловкой камней, необходимо иметь под рукой ведро или таз с раствором моющего средства для отмывания отрезанных пластин от излишков масла.

При больших масштабах распиловки должен быть ящик с опилками для поглощения избытка масла, при этом нужно позаботиться о противопрожарной безоспасности.

Тряпки, применяемые для удаления масла, нельзя хранить в закрытых контейнерах, так как они могут самовоспламениться. Охлаждающие масла легко проникают в камень, поэтому их нужно быстро удалить, чтобы как можно меньше загрязнить художественный и ювелирный материал.

Бирюза, варисцит и другие пористые минералы впитывают масло очень быстро, поэтому перед распиловкой их нужно выдержать несколько дней в воде, которая заполнит поры и предотвратить проникновение масла.

На дне поддона образуется шлам из тонких частиц каменной пыли, который нужно периодически удалять. Для того, чтобы шлам плотно осел на дно поддона, несколько дней пилой не пользуются.

Затем жидкость над шламом осторожно сливают и при желании используют поврторно. Поддон тщательно очищают, наливают в него очищенное масло и добавляют порцию свежего, чтобы довести уровень жидкости до соответствующей отметки.

По правилам, отрезной диск должен погружаться в жидкость на глубину не более 6 – 12 мм.

Многие камнерезные пилы устроены таким образом, что бак не только служит емкостью для охлаждающей жидкости, но и является конструктивным элементом, несущим шпиндель и суппорт. Тогда бак обычно делают из толстого стального листа, сваривая места соединений.

В станках другого типа бак изготавливают из тонкой листовой стали и вставляют в деревянный ящик, который служит основой всей конструкции станка. Важно, чтобы он был жестким, так как он является опорой для суппорта и шпинделя с отрезным диском и обеспечивает их строго определенное расположение относительно друг друга.

Независимо от того, является станок самодельным или изготовлен промышленностью, он должен стоять вертикально и прочно на своем основании.

Шум и вибрацию можно значительно снизить, подложив под опоры станка войлок или губчатую резину. Для станка можно изготовить и специальную подставку из досок, лучше всего сечением 60 х 120 мм.

Станку необходим защитный кожух, который бы задерживал брызги масла при вращении отрезного диска и возвращал его в бак. Кожухи делают из металла, пластмасс.

При конструировании самодельного камнережущего станка нужно знать, что главным в нем является шпиндель – место монтажа отрезного диска и суппорт, подающий к диску камень.

Опорой для обоих узлов служит бак для охлаждающей жидкости, который должен обеспечивать неизменность расположения этих узлов относительно друг друга при распиловке. Бак лучше всего изготовить из листовой стали толщиной 3 мм, сваривая места соединений.

Но можно сделать и из досок или толстой фанеры (12 мм), облицевав изнутри листовым металлом, спаянным в местах соединений. Если такой бак сделать хорошо, он ничем не уступит баку, сделанному из металла.

Шпиндель крепится к боковой стенке готового бака с помощью болтов и шайб.

Если стенки бака сделаны из дерева, применять нужно большие шайбы, чтобы дерево не продавливалось, а болты не расшатывались. Зажим для камня можно сделать из бруска твердого дерева сечением 60 х 120 мм, на одном конце которого в качестве шарнира приделана обычная дверная петля.

Камень зажимается с помощью длинных болтов с барашковыми гайками. Так как в продольном направлении петля двигаться не может, возникает необходимость не один раз переставлять камень в зажиме.

Но если поперек бака закрепить кусок трубы, вдоль которой скльзит втулка, соединенная с этим бруском рычагом, то можно отрезать сразу несколько пластин, не переставляя камень в зажиме.

Для изготовления станка понадобятся также двигатель мощностью около 0,25 кВт, клиновидный ремень и защитный кожух. Заднюю стенку кожуха делают из металлического листа, а боковые и переднюю стороны закрывают полосками ткани, которые можно поднимать, для наблюдения за распиловкой камня.

Готовый станок и мотор устанавливают на общем основании, подложив под них листы губчатой резины или войлока для уменьшения шума и вибрации.

Станок для резки и шлифовки камня можно собрать на базе электрического точила или электрического сверлильного устройства. У такого устройства два выхода вала, один – оснащенный патроном (суппортом), другой наждачным кругом или специальной планшайбой с алмазным или иным покрытием. Мощность устройства 0,25 кВт, частота вращения 2800 об/мин.

Для обработки камня можно применять и другие электодвигатели в дипазоне мощности от 0,25 до 0,5 кВт и частоте врадения от 1500 до 3000 об/мин.

Подставкой под станок может служить ящик с откидной крышкой. Станок крепится к крышке болтами. Откидная крышка позволяет при некоторых операциях устанавливать станок в наколонное положение.

К ящику со стороны патрона крепится приставной стол. Его высота регулируется, чтобы можно было работать режущими кругами различных диаметров.

На приставном столе установлена направляющая планка, выполненная из дюралюминиевого уголка 30 х 30 мм. Сбоку установлено защитное ограждение режущего круга. По столу и защитному ограждению проведена серединная черта, которая помогает ориентировать камень при резке.

Для звукоизоляции станка дно ящика-подставки и опоры приставного стола обиваются резиной или войлоком.

Под приставкой стола станка ставят поддон с водой для охлаждения режущего круга. Для уменьшения трения в воду можно добавить мыльный раствор. Второй поддон для воды устанавливают под планшайбой.

Самодельные камнерезные станки могут быть улучшенной необычной конструкции. Главное — соблюдать технику безопасности при работе с камнем.

Самодельный станок для резки камня — Мастерок

Станки для резки камня со свободным абразивом имеют ряд преимуществ перед станками с алмазными отрезными кругами. Абразивные варианты дешевле, их можно использовать для распила больших камней. Недостатком является только то, что скорость процесса распила медленнее, чем с помощью алмазных дисков.

Станки со свободными абразивами бывают:

- С полотнами в форме диска

- С полотнами-лентами

- С полотнами из проволоки

Далее следует сложная классификация вышеуказанных станков. Но мы её опустим. Давайте лучше рассмотрим характерные варианты станков для резки камня.

Китайский станок

Станок циркулярного типа был изобретен в Древнем Китае. Он был со свободным абразивом. Таким станком можно было распилить даже самый твердый нефрит. Вся хитрость заключается в головках, которые можно менять. Головки закреплены шпинделем. Изображение схематичное данного станка приведено на рисунке ниже.

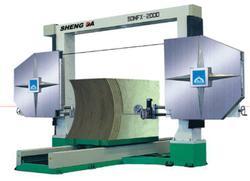

Ленточный станок

Ленточный станок имеет одно большое преимущество. При его помощи можно резать очень большие камни. Режущим полотном в таком станке выступает лента из мягкой незакаленной стали. А на столе размещены специальные ролики, с помощью которых осуществляется перемещение камня.

Станок на основе проволоки

Станок с использованием проволоки для резки камня до сих пор спешно применяется во многих странах. Основным преимуществом использования данного станка является то, что размеры камня, подлежащего пилению, практически не ограничены. Только есть ограничение размеров дуги, на которую и натягивается проволока.

Надеемся, что данная статья будет вам полезна, уважаемые читатели. Спасибо за внимание!

Минувшее лето было довольно продуктивным в плане различных поделок. Все лето шла работа сразу над тремя проектами: новая модель горнолыжного подъемника, генератор и камнерезный станок.

Сегодня расскажу как раз о камнерезном станке. Данный станок необходим моему брату, всерьез увлекающемуся окаменелыми деревьями.

В дальнейшем данный станок будет предназначаться для распиловки окаменелых деревьев.

Перед началом работы в моем расположении были фотографии аналогичных станков, удалось побывать и в камнерезной мастерской, где мне показали действующий станок. Я хорошо представлял устройство и принцип работы данного станка, продумывал конструкцию самодельного станка. Хотелось сделать удобный и компактный станок, считаю, в итоге это получилось.

У брата уже были кое-какие наработки: был приобретен однофазный двигатель мощностью 0,75 КВт, выточена ступица для подшипников и вала. Двигатель и ступица располагались на одной платформе.

Ступица была изготовлена с большим запасом прочности, а в следствие этого имела немалые габариты. Из-за этого «съедается» значительная часть пильного диска, а диски большого диаметра стоят дорого. Решил сделать ступицу собственной конструкции, с применением корпусных подшипников UCP-205. Эти подшипники хорошо зарекомендовали себя при эксплуатации горнолыжного подъемника.

Рама сварена из уголков и прямоугольного профиля. Рама напоминает прямоугольный параллелепипед. Габаритные размеры рамы 600*400 мм. После изготовления рамы нарезал из 3мм листового железа заготовки для будущего бака под воду. Бак с водой предназначен для охлаждения пильного диска.

Началась итоговая компоновка узлов станка.

Правда в ходе работы пришлось отрезать одну стойку, поскольку она мешала шкиву электродвигателя. В дальнейшем стойка была заменена на уголок. И вообще, стойки тоже можно было сделать из уголков. После проведения основных сварочных и сборочных работ, будущий станок выглядел так.

Читать также: Быстрорежущие стали твердые сплавы и их применение

Как уже писал выше, в ступице использовались корпусные подшипники UCP-205. Вал выточен из полуоси автомобиля ЗИЛ-157. Правда заготовку пришлось отжечь, токарному станку не по зубам пришлась такая ось. Тут я сразу вспомнил о советском качестве.

Сделав необходимые расчеты, пришел к выводу, что оборотов двигателя будет достаточно для резки камня и диск не разлетится, поэтому передача 1:1. Был приобретен трехручьевый алюминиевый шкив вала двигателя мотоблока. Из этого шкива были изготовлены два шкива для камнерезного станка.

Столешница станка изготовлена из 3 мм листового железа. К раме столешница крепится с помощью 17 болтов M6. Ботлы с потайной головкой, а на столешнице высверлены отверстия необходимого диаметра и глубины, благодаря этому шляпки не выставляются над поверхностью.

Так выглядел станок после первой покраски. Покраска с применением аэрозольного баллона.

Боковые стенки станка закрыты сеткой из нержавеющей стали с мелкой ячейкой. Сетка зафиксирована алюминиевыми уголками и болтами M6.

Настал самый важный момент – испытание станка. На фото и видео первая резка окаменелого дерева на этом камнерезном станке.

Предстоят мелкие доработки: установка защитного козырька над пильным диском, установка защитного кожуха для электродвигателя. Не стоит забывать и о заземлении при работе с данным станком, все-таки вода рядом с двигателем.

В ходе первого испытания выяснилось, что воды в бак нужно наливать совсем чуть-чуть, чтобы пильный диск уходил в воду на 5-10 мм, в противном случае идет сильное разбрызгивание воды и работа на станке становится опасной. На данном камнерезном станке при использовании большого пильного диска можно пилить заготовки толщиной до 90 мм. Бак для воды съемный, это необходимо для промывки бака от остатков частиц камня.

Для получения камня заданных размеров используют камнерезный станок. Такое оборудование позволяет обрабатывать прочные материалы и при этом сохранять их целостность.

Если дома вы часто занимаетесь каменными работами, то есть обработкой, то вам вряд ли удастся обойтись без такого оборудования.

Тем не менее покупать его вовсе не обязательно, ведь можно попытаться собрать станок из подручных материалов, ну а если чего не хватает, то всегда можно докупить, все равно получится дешевле.

Общие сведения

Камнерезное оборудование, несмотря на свою простоту, является достаточно сложным, поэтому перед сборкой необходимо ознакомиться с теорией. Для резки камня используется алмазный диск.

Преимущество такого решения в том, что в отличие от обычного он является более прочным и долговечным. Вообще, все алмазное оборудование в строительстве постепенно занимает свою нишу, вытесняя классический инструмент.

Видимо, на это есть причины.

Так вот, камнерезный станок своими руками изготовить можно, но необходимо понимать, что оборудование такого типа должно обладать рядом обязательных качеств. Во-первых, безопасность работы.

Так как мы будем иметь дело с высококооборотистым оборудованием, то данному пункту нужно уделить особое внимание. Во-вторых, надежность и качество.

Инструмент должен работать долго, а резать качественно, помните об этом.

Основные элементы станка

Агрегат состоит из нескольких рабочих узлов. Их можно назвать классическими. Дело в том, что такие же узлы используются в любом другом оборудовании, где имеет место вращательное движение. У нас имеется вал, на который насаживается режущий диск.

Помимо этого для передачи вращательного движения необходим шкив и ремень. Следовательно, передача будет ременной, может быть, это и не самое лучшее решение, но явно самое экономичное. При поломке легко ремонтируется заменой ремня или шкива.

Вал соединяется с электродвигателем путем передачи.

Читать также: Ленточные пилы по дереву технические характеристики

В принципе, это все рабочие органы камнерезного станка. Конечно, если вы задумали его самостоятельно изготовить, то нужно позаботиться о ровной платформе, на которую будет помещаться обрабатываемый материал.

Принцип действия оборудования

Можно говорить о том, что суть работы мало чем отличается от станка по распилу дерева. Ключевые отличия заключаются в форме и материале диска, наличии системы охлаждения на камнерезном оборудовании. Но несмотря на это, нужно понимать, что камень куда прочней, нежели любой вид древесины, поэтому ознакомиться с общими указаниями по работе с таким оборудованием просто необходимо.

Алмазная пила – штука производительная, она способна распиливать камень на 0,5 см в секунду, что довольно быстро. Чем больше прочность и вязкость материала, тем меньше скорость распила и его глубина.

Также стоит учитывать, что держать камень во время работы не очень удобно и небезопасно. Поэтому используются специальные скользящие в сторону реза зажимы. Они исключают дрожание и проворачивание заготовки во время её обработки.

Подача должна осуществляться настолько медленно и плавно, чтобы создавался минимальный контакт между диском и камнем.

Делаем камнерезный станок своими руками: этап первый

Прежде чем приступить непосредственно к сборке, нам понадобится обзавестись необходимым инструментом и материалом. В принципе, сначала лучше определиться с двигателем. Его можно снять со старой стиральной машины или купить б/у. Обычно мощности 180-250 Ватт вполне достаточно для работы с камнем.

Такой мотор может развивать порядка 1 500 оборотов в минуту. Тут крайне важно правильно выбрать шкив. Желательно чтобы он был двухступенчатый с передаточным отношением 1:1. Также допустим вариант передаточного числа 1:0,35.

В этом случае будет удобно работать с насыпным абразивом, а в случае 1:1 – с закрепленным.

Где взять такой ремень? Его можно снять с автомобиля «Запорожец», там он клиновидной формы и идеально подходит для нашей задачи. Резьба крепления планшайбы может быть как правой, так и левой, что не имеет принципиального значения. Главное, чтобы во время работы она не слетала с оси.

Продолжаем выполнение работ

Необходимо найти подходящую емкость под сбор шлама. Это может быть любое корыто, какое вы найдете у себя в мастерской.

Дальше изготавливаем стол, на котором будет размещаться заготовка, и по направляющим устанавливаем прижимные пластины. Электродвигатель размещаем под столом на специальной панели.

С помощью ременной передачи соединяем его с валом, на который монтируется рабочий орган инструмента.

Любой настольный камнерезный станок должен изготавливаться точно и качественно. Отверстие в столе для пилы должно быть больше её диаметра минимум на 5 мм. Этого будет вполне достаточно для ее ровной работы.

Кстати, не забудьте подключить электронасос, который будет подавать воду на заготовку. Для этого можно взять самый обычный электронасос (скажем, автомобильный) и подходящую емкость. Все это правильно устанавливается.

Остается проверить надежность закрепления диска и резьбовых соединений, после чего можно приступать к тестовому запуску оборудования.

Камнерезные станки Manta

Если же желание что-то изготавливать самостоятельно не такое большое, как хотелось бы, то всегда можно купить готовое оборудование. Но тут крайне важно правильно выбрать производителя, от которого зависит как качество сборки, так, собственно, и стоимость. Сейчас хотелось бы поговорить о продукции итальянского производителя, в частности о компании «Манта».

Читать также: Как сделать гравировку на дереве

К примеру, MANTA 85/220В является самым дешевым станком из всех предлагаемых. Стоимость такой установки составляет порядка 100 000 рублей. Взамен вы получите мощную и весьма производительную технику. Речь тут идет о двигателе мощностью 2,2 кВт, что, конечно, нельзя сравнить с мотором от стиральной машины.

Максимальная длина реза порядка 850 мм, а это позволяет обрабатывать очень габаритные заготовки. Максимальная скорость вращения диска – 2 200 оборотов в минуту, это подходит как для искусственных, так и натуральных минералов.

Станок позволяет вести работы с камнем, толщина которого достигает 180 мм, при этом работы выполняются под углом 90 и 45 градусов по отношению к столу, что очень удобно.

Станки компании DIAM

А сейчас рассмотрим что-то подешевле. Станок SK-600/2,2 от компании «Диам» как раз таковым и является. Цена на готовое оборудование составляет 45-50 тысяч рублей, что в два раза меньше, нежели в предыдущем случае.

Взамен вы получите агрегат с мощностью двигателя 2,2 кВт, что, как мы уже разобрались, достаточно много. Максимальная глубина и длина реза составляют 115 и 600 мм соответственно.

Имеется возможность выполнять работы при скорости вращения диска до 2 800 оборотов в минуту.

Нельзя сказать, что SK-600/2,2 справится с любой задачей, но вот обработка облицовочных материалов, плитки и т.п. ему под силу. Ключевые особенности модели заключаются в её небольших габаритах, что позволяет её просто и быстро перемещать с места на место. Кроме того, камнерезный станок такого типа очень прост в эксплуатации.

Отзывы потребителей

Во многих случаях перед покупкой какого-либо инструмента имеет смысл читать советы потребителей и их отзывы. Дело в том, что иногда дорогостоящая техника, хоть и является качественной, имеет достойные аналоги от других, менее известных компаний с меньшей стоимостью.

В любом случае учитывайте эту информацию перед тем, как купить камнерезный станок. Отзывы, кстати, могут подсказать и то, как модернизировать оборудование, сделанное своими руками.

К примеру, многие пользователи говорят о том, что удобно размещать пилу не в столе, а над ним, на специальной направляющей, что, безусловно, имеет смысл.

Заключение

Хотелось бы отметить, что покупать специальные насосы для камнерезных станков вовсе не обязательно. Дело в том, что не так важно подавать жидкость под большим напором. Воды нужно немного, поэтому будет достаточно даже обычного бытового компрессора.

Если вы хотите изготовить станок камнерезный универсальный, то монтируйте его на стационарный стол с широкой площадкой. Это позволит расширить диапазон выполняемых работ на данном оборудовании.

Стол с роликами же тоже полезен, его можно перемещать в любое нужное место, он не занимает много места в мастерской. В любом случае к делу необходимо подойти серьезно. Вы легко можете сэкономить порядка 70 % средств, если будете заниматься ручной сборкой.

Если же все элементы будут покупными, то и в этом случае станок обойдется дешевле на 15-25 %.

Камнерезный станок своими руками

Камнерезный станок своими руками

Минувшее было довольно продуктивным в плане различных поделок. Все лето шла работа сразу над тремя проектами: новая модель горнолыжного подъемника, генератор и камнерезный станок. Сегодня расскажу как раз о камнерезном станке. Данный станок необходим моему брату, всерьез увлекающемуся окаменелыми деревьями.

В дальнейшем данный станок будет предназначаться для распиловки окаменелых деревьев.Перед началом работы в моем расположении были фотографии аналогичных станков, удалось побывать и в камнерезной мастерской, где мне показали действующий станок. Я хорошо представлял устройство и принцип работы данного станка, продумывал конструкцию самодельного станка.

Хотелось сделать удобный и компактный станок, считаю, в итоге это получилось.

У брата уже были кое-какие наработки: был приобретен однофазный двигатель мощностью 0,75 КВт, выточена ступица для подшипников и вала. Двигатель и ступица располагались на одной платформе. Ступица была изготовлена с большим запасом прочности, а в следствие этого имела немалые габариты.

Из-за этого «съедается» значительная часть пильного диска, а диски большого диаметра стоят дорого. Решил сделать ступицу собственной конструкции, с применением корпусных подшипников UCP-205. Эти подшипники хорошо зарекомендовали себя при эксплуатации горнолыжного подъемника.

Рама сварена из уголков и прямоугольного профиля. Рама напоминает прямоугольный параллелепипед. Габаритные размеры рамы 600*400 мм. После изготовления рамы нарезал из 3мм листового железа заготовки для будущего бака под воду. Бак с водой предназначен для охлаждения пильного диска.

Началась итоговая компоновка узлов станка.

Правда в ходе работы пришлось отрезать одну стойку, поскольку она мешала шкиву электродвигателя. В дальнейшем стойка была заменена на уголок. И вообще, стойки тоже можно было сделать из уголков. После проведения основных сварочных и сборочных работ, будущий станок выглядел так.

Как уже писал выше, в ступице использовались корпусные подшипники UCP-205. Вал выточен из полуоси автомобиля ЗИЛ-157. Правда заготовку пришлось отжечь, токарному станку не по зубам пришлась такая ось. Тут я сразу вспомнил о советском качестве.Сделав необходимые расчеты, пришел к выводу, что оборотов двигателя будет достаточно для резки камня и диск не разлетится, поэтому передача 1:1. Был приобретен трехручьевый алюминиевый шкив вала двигателя мотоблока. Из этого шкива были изготовлены два шкива для камнерезного станка.Столешница станка изготовлена из 3 мм листового железа. К раме столешница крепится с помощью 17 болтов M6. Ботлы с потайной головкой, а на столешнице высверлены отверстия необходимого диаметра и глубины, благодаря этому шляпки не выставляются над поверхностью.Так выглядел станок после первой покраски. Покраска с применением аэрозольного баллона.Боковые стенки станка закрыты сеткой из нержавеющей стали с мелкой ячейкой. Сетка зафиксирована алюминиевыми уголками и болтами M6.Настал самый важный момент – испытание станка. На фото и видео первая резка окаменелого дерева на этом камнерезном станке.

Предстоят мелкие доработки: установка защитного козырька над пильным диском, установка защитного кожуха для электродвигателя. Не стоит забывать и о заземлении при работе с данным станком, все-таки вода рядом с двигателем.

В ходе первого испытания выяснилось, что воды в бак нужно наливать совсем чуть-чуть, чтобы пильный диск уходил в воду на 5-10 мм, в противном случае идет сильное разбрызгивание воды и работа на станке становится опасной.

На данном камнерезном станке при использовании большого пильного диска можно пилить заготовки толщиной до 90 мм. Бак для воды съемный, это необходимо для промывки бака от остатков частиц камня.

Источник: www.konstantin.in