Поделиться

Статья поможет начинающим мастерам узнать, как заточить резец для работ по металлу. Следуя нашим советам, несложно научиться этой операции. Овладев таким навыком, удастся существенно сэкономить на инструментах — не придется заменять их новыми, когда лезвия затупились.

Своевременная заточка резцов дает ряд преимуществ:

- токарный станок функционирует без лишних нагрузок;

- значительно продлевается срок службы инструментов;

- сохраняется производительность и качество обработки поверхностей;

- повышается безопасность работ (исключен срыв инструмента).

Токарный резец можно затачивать неоднократно.

Фотография № 1: заточка резца по металлу на станке

Давайте подробно разбираться, как правильно затачивать резцы по металлу для токарных станков.

Что нужно знать о резцах по металлу для их правильной заточки

Невозможно правильно заточить резец по металлу, если не знать конструктивные особенности этих инструментов.

Конструкция токарных резцов по металлу

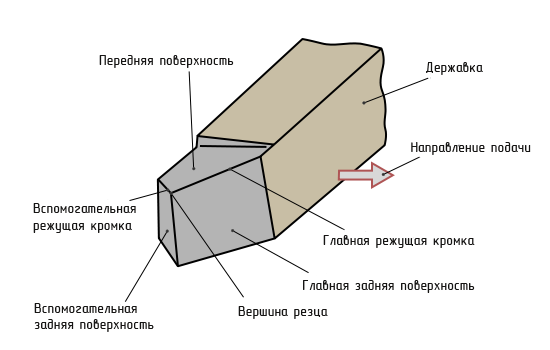

Резец по металлу состоит из державки и рабочей части. Первая служит для надежной фиксации инструмента. Вторая участвует в процессе резания и постепенно изнашивается. Именно она подлежит заточке.

Рабочая часть резца по металлу имеет переднюю и задние поверхности. По первой происходит отвод стружки. Задние поверхности обращены к заготовке. Они могут быть основными и вспомогательными.

Изображение № 1: конструкция токарного резца по металлу

Поверхности образуют режущие кромки. Главная формируется пересечением передней и основной задней плоскостей. Вспомогательная кромка образуется в месте пересечения передней и вспомогательной задней поверхностей.

Углы резцов по металлу и их влияние на процесс резания

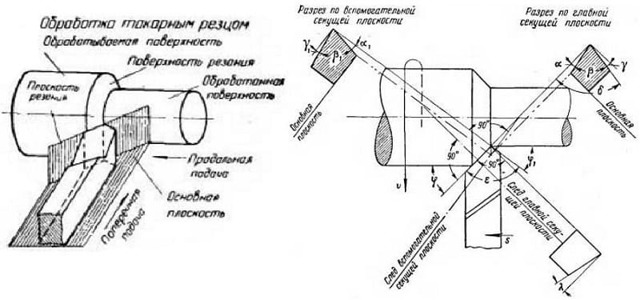

В результате заточки резцов по металлу важно получить инструмент с правильной геометрией.

Изображение № 2: геометрия и основные углы резца по металлу

Геометрию определяют углами, которые классифицируют на три группы.

Главные углы

Это главные передний и задний углы, а также углы заострения и резания.

- Главный передний угол (γ). Его образуют плоскость, перпендикулярная к плоскости резания, и касательная к передней поверхности резца. Значение может быть положительным, отрицательным или равным нулю.

- Угол заострения (β) — между вспомогательной и главной режущими кромками. Измеряется в главной секущей плоскости.

- Угол резания (δ) образуют плоскость резания и передняя поверхность инструмента.

- Главный задний угол (α) находится между плоскостью резания и главной задней поверхностью. Измеряется в главной секущей плоскости.

Расскажем о влиянии главных углов на процесс резания.

Наибольшее значение при металлообработке имеет величина главного переднего угла оснастки. Благодаря резцам по металлу, у которых крупные передние углы, облегчается врезание инструментов в заготовки. Кроме того, снижается степень деформации удаляемых слоев материала, облегчается сход стружки, уменьшаются расход мощности и сила резания.

При увеличении главного переднего угла уменьшается угол заострения. Это ослабляет режущий клин инструмента и понижает его прочность. Резцы быстрее изнашиваются из-за ускоренного крошения режущих кромок и затрудненного отвода тепла. Поэтому при изготовлении и заточке резцов по металлу передние углы делают разными.

При обработке хрупких металлов и твердых сплавов прочность инструментов особо важна. В этом случае передним углам дают уменьшенные и даже отрицательные значения. При обработке мягких металлов используют резцы с большими передними углами.

Также на геометрию влияют материалы, из которых изготовлены инструменты. При заточке твердосплавных и металлокерамических резцов передние углы делают уменьшенными. У моделей из инструментальных сталей передние углы больше.

Главный задний угол служит для уменьшения трения между поверхностью резания и задней поверхностью резца по металлу. При небольших значениях снижается скорость износа по задней поверхности. С увеличением главного заднего угла прочность инструмента уменьшается.

Вспомогательные углы

Вспомогательные передний и задний углы измеряют во вспомогательной секущей плоскости.

- Вспомогательный передний угол (γ1). Формируется при изготовлении резца. Не оказывает влияния на процесс резания.

- Вспомогательный задний угол (α1). Расположен между плоскостью, проходящей перпендикулярно основной плоскости через вспомогательную режущую кромку. Служит для уменьшения трения между обрабатываемой заготовкой и задней поверхностью резца.

Углы в плане и угол наклона главной режущей кромки

Углы в плане измеряют в основной плоскости.

- Главный угол в плане (φ).

Находится между направлением продольной подачи и проекцией главной режущей кромки на основную плоскость.

От величины главного угла в плане зависят прочность инструмента, сила обработки и чистота получаемой поверхности. При малом значении увеличивается ширина и уменьшается толщина срезаемого слоя. Заточенный таким образом резец подвергается небольшим термодинамическим нагрузкам. Повышается износостойкость.

При уменьшении главного угла в плане снижается качество обработки из-за вибраций. Инструмент быстрее изнашивается. Обычно угол φ = 45°. Такое значение подходит для резания большинства материалов. При работе с недостаточно жесткими деталями используют инструменты с большими главными углами в плане (60, 75 и 90°).

- Вспомогательный угол в плане (φ1).

Этот угол формируют направление продольной подачи и проекция вспомогательной режущей кромки на основную плоскость.

Величина вспомогательного угла в плане влияет на силу трения между вспомогательной задней поверхностью и обрабатываемой заготовкой. При уменьшении значения возрастает прочность инструмента.

- Угол при вершине в плане (ξ).

Он расположен между проекциями вспомогательной и главной режущих кромок на основную плоскость.

Угол наклона главной режущей кромки (λ). Измеряют в плоскости, которая проходит через главную режущую кромку перпендикулярно основной плоскости. Величина этого угла определяет направление схода стружки.

Когда необходимо затачивать токарные резцы по металлу

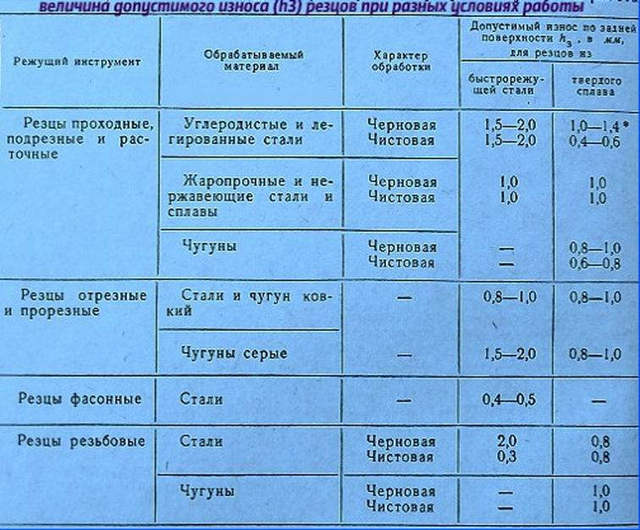

О необходимости заточки резцов по металлу судят по степени износа. Существует таблица допустимых величин.

Изображение № 3: таблица с допустимыми величинами износа токарных резцов по металлу

При превышении указанных параметров проводят заточку, доводку и шлифовку инструмента.

Как затачивают резцы

Токарные резцы обычно затачивают механическим способом — обрабатывают лезвия абразивными инструментами для придания оснастке нужной геометрии.

Химико-механический применяют для заточки крупногабаритных твердосплавных резцов по металлу. Их обрабатывают раствором купороса. Происходит химическая реакция, при которой поверхности покрываются защитной пленкой. Ее смывают абразивные элементы раствора.

Приспособления и оборудование для ручной и автоматизированной абразивной заточки резцов по металлу

Рассмотрим абразивные инструменты, посредством которых затачивают токарные резцы в разных условиях.

- Точильные бруски. Актуальны для восстановления геометрии инструмента вручную в домашних мастерских. Для заточки резца требуется провести им по бруску минимум 10 раз, плотно прижимая к абразивной поверхности.

Фотография № 2: точильные бруски

- Электрические точильные машинки. Компактные приспособления с возможностью выставить параметры заточки ускоряют и упрощают процесс.

Фотография № 3: настольная электрическая точильная машинка

- Заточные и токарные станки. Их оснащают абразивными, шлифовальными, алмазными и карборундовыми кругами различной зернистости, иными приспособлениями.

Фотография № 4: заточка резца на специализированном станке

Выбор инструмента зависит от потребностей. Чтобы изредка затачивать резцы для разовых бытовых работ, достаточно бруска. Но для его применения требуются физические усилия. Машинка обеспечивает быстрый качественный результат, практична для домашних и небольших коммерческих мастерских. Станки оптимальны для профессиональной заточки токарных резцов по металлу.

Технологии и особенности заточки резцов

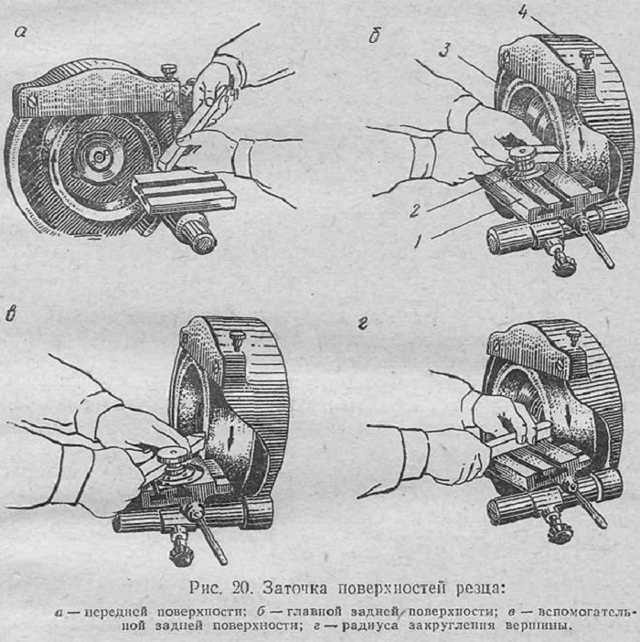

Возможна заточка резца по передней, задней и обеим поверхностям. Основные особенности определяют в зависимости от характера износа инструмента.

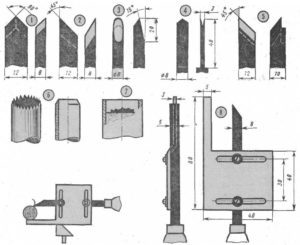

Изображение № 4: заточка поверхностей резца

В большинстве случаев затачивают все поверхности резцов. При небольшом износе иногда работу выполняют только по задним поверхностям.

Основные этапы заточки резцов таковы:

- Заточка передней поверхности резца.

- Заточка задней главной поверхности резца по державке.

- Заточка задней вспомогательной поверхности резца по державке.

- Заточка фаски по передней поверхности.

- Заточка задней главной поверхности резца по пластинке.

- Заточка задней вспомогательной поверхности резца по пластинке.

- Заточка задней поверхности резца по радиусу вершины.

- Заточка лунок, канавок или стружколомающих порожков.

- Доводка фаски по передней поверхности.

- Доводка по фаске задней главной поверхности резца.

- Доводка вершины резца по радиусу.

ВАЖНО! Технологии заточки твердосплавных резцов и инструментов, изготовленных из быстрорежущих сталей, различаются.

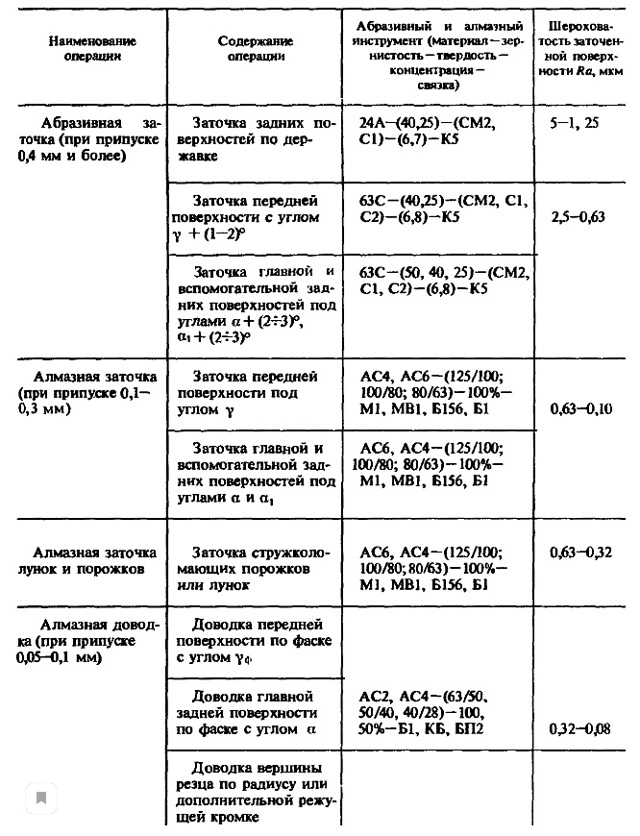

Вот типовой процесс обработки твердосплавной оснастки:

Изображение № 5: стандартная технология заточки твердосплавного резца

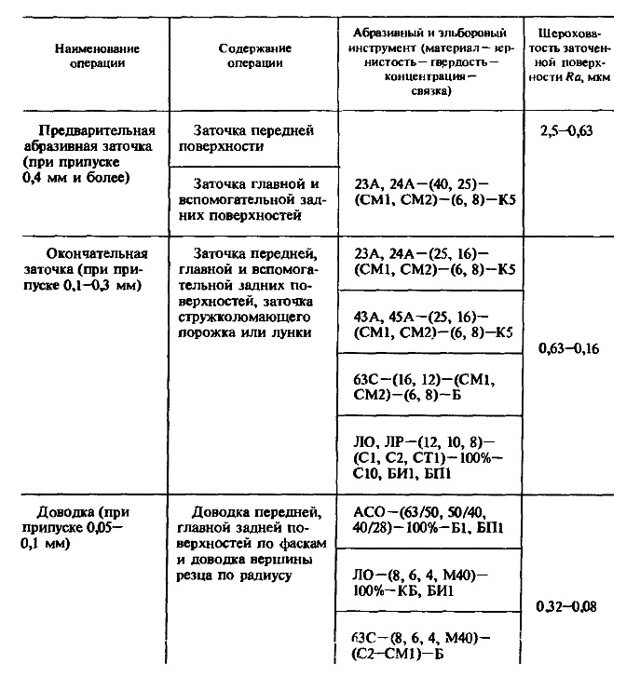

Резцы из быстрорежущих сталей затачивают следующим образом:

Изображение № 6: стандартная технология заточки резца из быстрорежущей стали

На выбор способа заточки влияет вид инструмента. Кратко перечислим нюансы работы с разнотипными резцами:

- прямыми плоскими с шириной лезвий 4–40 мм — изношенный торец выравнивается, выполняется аккуратная заточка под углом 25–40°;

- прямыми косыми с лезвиями 4–40 мм — один угол лезвия срезается под 70–75°, инструмент затачивается под углом 25° (важно контролировать кромку);

- отрезными (для черновой металлообработки) — вырезается угол торца максимум на 45°, инструмент затачивается под углом 30–40°;

- полукруглыми плоскими (для выполнения круглых выемок в металле) — выполняется обточка и проверка геометрии торца, заточка на 20–45°;

- желобчатыми шириной до 3 см — торец обрабатывается до полукруглой формы, нижняя часть выпуклой поверхности затачивается под 40°.

Если неверно выбрать способ или не соблюдать технологию заточки, инструмент может утратить функциональность.

Доводка и шлифовка

Эти заключительные этапы заточки резцов предназначены для получения максимально точных параметров лезвий, а также продления сроков службы инструмента.

Для доводки резцов используют чугунные диски, на которые наносят керосин и специальные пасты на основе карбида бора. После запуска станка лезвие инструмента подносят к абразиву и обрабатывают.

После доводки проводят шлифовку. Финишная операция выполняется с применением мелкозернистых наждачных кругов.

Техника безопасности при заточке резцов

Мастер, выполняющий заточку резца, во избежание травм должен соблюсти правила безопасности:

- проверить исправность заточного оборудования;

- надеть защитные очки или работать через защитный экран на станке;

- не прикасаться к оборудованию и резцу до их охлаждения после заточки;

- позаботиться, чтобы на руках не было смазки или иных жирных веществ (иначе инструмент может выскользнуть из рук и причинить травму);

- при чистке оборудования и уборке рабочего места надевать перчатки, применять щетки.

Если задействуется автоматический станок, важно ознакомиться с инструкцией к нему, проконтролировать наличие смазки движущихся узлов и надежность фиксации абразивного круга. Подавать резец на круг нужно плавно. Нельзя прикасаться к станку до его полной остановки.

Персонал на производстве обязан пройти инструктаж по технике безопасности. Домашним мастерам следует самостоятельно изучить нормы.

Где купить износостойкие резцы по металлу и приспособления для их заточки

Выгодно купить резцы по металлу и приспособления для их заточки вы можете в нашем интернет-магазине. Предлагаем широкий ассортимент, сбалансированные выгодные цены и быструю доставку. Готовы оперативно выполнить заказы любых объемов.

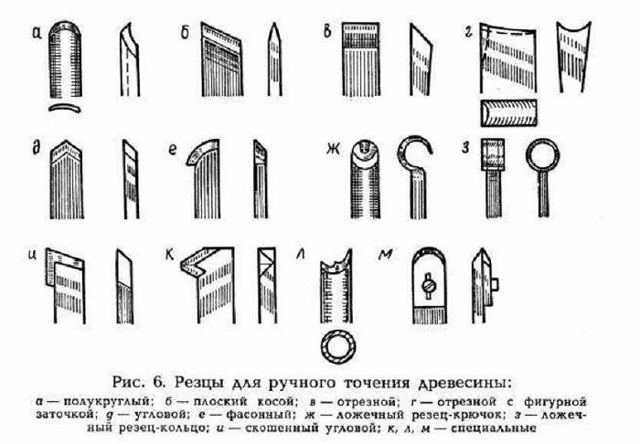

Резцы для токарного станка по дереву своими руками: виды, как правильно подобрать угол заточки

Резцы для токарного станка по дереву используют для декоративной обработки заготовок из древесины. Их можно разделить на две группы: ручной и тот, который используют в работе на токарном станке.

Для станка используют более прочные и износоустойчивые резцы. Такой инструмент можно купить в специализированном магазине или сделать самостоятельно.

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины. Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

- Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

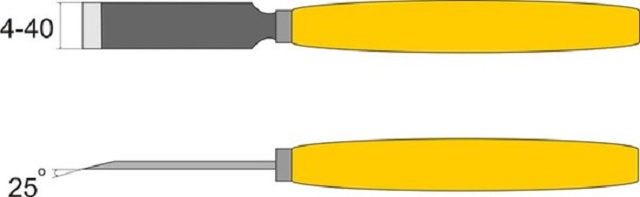

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

Особенности оснастки:

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

- Угол режущей кромки от 25 до 45 градусов. При дальнейшем обслуживании резца можно делать разные углы заточки, чтобы «настроить» инструмент под себя.

У столяров этот резец называется «скребок».

Интересно! Лучше всего иметь в наличии несколько скребков разной ширины лезвия. Это расширит круг выполняемых задач. Тонкие резцы лучше использовать при конечной обработке изделия.

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

виды резцов для токарного станка

Особенность оснастки:

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

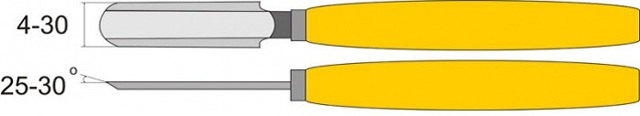

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

Особенности оснастки:

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

Особенности оснастки:

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

как сделать токарный станок по дереву своими руками

Как изготовить самодельные токарные резаки по дереву своими руками

Любой резец состоит из двух основных частей.

Металлическая часть. Условно ее можно разделить на три участка:

- Лезвие (режущая часть) — тот участок оснастки, который точит или обрабатывает деревянную заготовку.

- Тело — основой участок оснастки. Эту часть токарь прижимает к подлокотнику станка.

- Хвостовик — узкая часть, переходящая в тело. На хвостовик крепят ручку.

Деревянная часть или ручка. Она состоит из основы и шейки. Первая предназначена для захвата рукой мастера, вторая — фиксирует ручку на хвостовике инструмента.

Чтобы изготовить резец в домашних условиях, потребуется кусок металла и деревянная часть. В качестве металлической болванки можно использовать:

- старые напильники или рашпили;

- куски арматуры;

- автомобильные рессоры.

Для изготовления деревянной ручки можно взять обычный черенок от лопаты, подрезанный под нужную вам длину. Данный вариант подходит тем, у кого еще нет резцов для токарного станка.

То есть — нет возможности выточить хорошую и удобную ручку самостоятельно. При изготовлении металлической части важно соблюдать углы заточки лезвия.

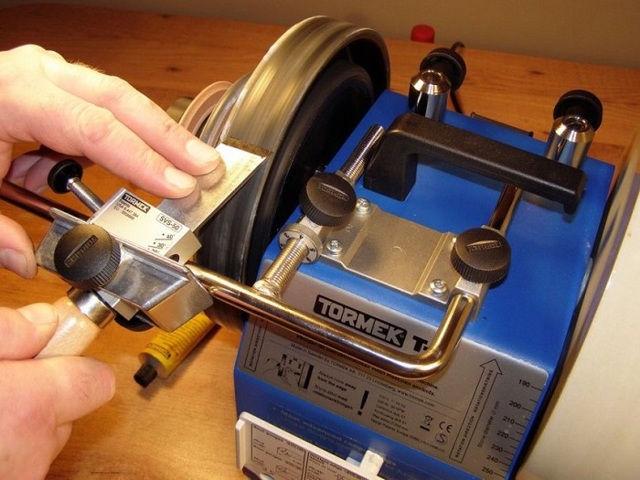

Как самостоятельно затачивать инструмент?

Для заточки резцов можно использовать ручной или электрический инструмент. Второй способ использовать предпочтительнее, так как на хорошем электроинструменте заточка происходит быстрее, а порой и качественнее.

Необходимые инструменты

Для заточки лезвия потребуются:

- точильный брусок;

- абразивный камень.

Первичную грубую чистку лезвия осуществляют на абразивном камне. В конце используют точильный брусок с мелкой крошкой.

Также можно осуществлять заточку лезвия на электрическом точильном станке.

Особенности

Для правки или заточки лезвия инструмента можно воспользоваться электрическом точильным станком. Лучше выбирать модели с двумя точильными кругами.

На первом можно делать грубую чистку и обработку. На втором — чистовую заточку. Соответственно, круги должны быть с разной величиной абразивной крошки.

Во время работы необходимо остужать лезвия в машинном масле. Иначе оно может перегреться и потерять свои эксплуатационные качества. Также остывание в масле способствует закалке инструмента.

Особенности выполнения заточки

При заточке нужно учитывать:

- Правильные углы заточки для каждого резца.

- Для новичков лучше брать более развернутые, а не острые углы заточки. С ростом навыка можно уменьшать угол.

- Для грубой очистки и первичной обработки также используют заточку с более развернутым углом.

- Первичную заточку лезвия и формирование режущей кромки делают еще до работы на электрическом точильном станке.

По мере освоение инструмента мастер придет к собственным углам заточки того или иного резца, который будет удобен в работе.

Как правильно заточить резцы по дереву — О металле

Резьба по дереву – это один из древнейших видов прикладного искусства, не утративший свою популярность и сегодня. Художественная резьба – очень трудоемкое и сложное, но очень увлекательное занятие, для которого необходимы специальные инструменты – резцы по дереву.

Существует большое количество типов и форм этих инструментов, предназначенных для разных методов вырезания, зависящих от специфики участков рельефа деревянной заготовки. От их качества не меньше чем от мастерства резчика зависит чистота резьбы.

Виды резцов

- Все резцы по дереву, необходимые для ручной работы, имеют однотипную конструкцию и состоят из металлического лезвия с хвостовиком, на котором закреплена деревянная рукоятка.

- Для вырезания несложных геометрических орнаментов на плоской поверхности можно обойтись парой простых резаков, но для создания сложных объемных и ажурных произведений из дерева потребуется применение большого числа специальных резцов.

- Наиболее широко применяются следующие виды этих инструментов:

- нож-косяк – инструмент наподобие сапожного ножа с коротким треугольным лезвием, угол скоса которого может быть разным, что делает его универсальным и подходящим для большого спектра работ;

- стамеска – наиболее распространенный тип резца по дереву. Им выполняется основной объем работы при создании большинства резных изделий, он имеет ровное лезвие с режущей кромкой на конце, которая бывает прямой, косой, полукруглой или уголковой в форме буквы V;

- клюкарза – инструмент, похожий на стамеску, с лезвием, имеющим два изгиба по сто двадцать градусов (чтобы рукоятка при работе не цепляла обрабатываемую плоскость). С разнообразными режущими частями – полукруглыми, скобчатыми, прямыми и другими;

- ложкорез – резец для вырезания ложек и другой посуды, выполненный в форме кольца или полукольца с заточенной боковой гранью;

- топорик – нож, похожий на немного скошенное лезвие топора, являющийся довольно универсальным инструментом, уголками которого можно делать резы как на себя, так и от себя, а серединой лезвия срезать выпуклости.

Для тех, кто только начинает осваивать методику резьбы по дереву, на первых порах достаточно будет купить 5-6 резцов – нож-косяк, плоскую стамеску и по две полукруглых и уголковых с разными радиусами и углами загиба.

Но брать нужно качественные, профессиональные инструменты, несмотря на их немаленькую цену. Дешевые наборы для начинающих делаются из плохой стали, очень быстро тупятся и работа ими не доставит удовольствия резчику.

Опытные мастера предпочитают делать для себя резцы по дереву самостоятельно. Их изготовление не представляет большой сложности и вполне под силу любому человеку, даже в домашних условиях.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Токарные резцы по дереву

Токарный резец – инструмент, предназначенный для ручной обработки вращающейся в станке заготовки. Такие инструменты, в отличие от резцов по дереву для ручной работы, имеют длинную ручку. Она необходима для того, чтобы токарю было удобно держать инструмент. Наличие такой ручки позволяет контролировать лезвие, не прикладывая больших усилий для удержания резца.

Лезвие у всех разновидностей токарных резцов тоже длиннее, чем у ручных, поскольку токарю при работе требуется обхватывать его левой рукой.

Для большинства видов точения дерева на токарном станке требуются всего два типа резцов: рейтер и мейсель.

Рейтер – инструмент с режущей частью в форме полукруга, который используется для черновой, первоначальной обработки заготовки. С помощью рейтера заготовку обтачивают, чтобы придать ей приблизительную форму будущего изделия.

Мейсель – резец, предназначенный для чистовой обработки заготовки из дерева до получения готового изделия. Лезвие этого инструмента представляет собой пластину со скошенной режущей частью, похожую на нож-косяк.

Для самостоятельного изготовления лезвий этих резцов больше всего подходят старые напильники, а сам процесс ничем не отличается от описанного выше.

В процессе накопления опыта начинающий резчик определит для себя наиболее удобные для него виды резцов, их формы и размеры. Он научится создавать отличные инструменты и прекрасные резные изделия из дерева, и это занятие может стать для него хобби на всю жизнь.

Оценка статьи:

(2 5,00

Как сделать резцы для токарного станка по дереву своими руками, их цены

Изготовление оригинальных деревянных изделий на станках подразумевает наличие разнообразного и качественного вспомогательного инструмента. В большинстве случаев для этого используются резцы для токарного станка по дереву. Благодаря им удается довести заготовку до необходимых геометрических параметров.

Производители предлагают всевозможные наборы, включающие изделия с режущей кромкой всевозможных конфигураций. Также можно самостоятельно изготовить режущий инструмент по дереву своими руками.

Широкий выбор форм и моделей

Занимаясь обработкой древестных заготовок профессионально, важно грамотно подбирать соответствующий инструмент для токарных работ по дереву. Богатый выбор и объемные наборы с разноплановыми наконечниками позволят охватить значительную часть работ.

Разновидности

Исходя из функциональности, стамески по дереву принято делить на такие группы:

- Грубая обдирка. Инструмент обладает парой рабочих граней, сопрягающихся под острым углом. Считается, что данная конструкция является существенно безопасней, чем радиусные аналоги.

Рейер для грубой черновой зачистки

- Чистовое точение. Подобные виды резцов для токарного станка по дереву снимают незначительный слой стружки и предназначены не для придания заготовке формы, а назначение их в придании внешней гладкости наружной поверхности. Металлические наконечники выпускаются с левой или правой заточкой.

Инструмент для чистовой зачистки

- Фасонный резец по дереву на рабочей части обладает полукруглой режущей частью. Их задействуют для работы с нестандартными поверхностями.

Фасонный может иметь практически любую конфигурацию

- Отрезной резец. Он актуальны сейчас для одной операции, в которой требуется от заготовки отделить какую-то часть.

Отрезной шириной 10 мм

- Расточные. С помощью таких изделий убираются излишки материала, появившиеся в процессе обработки. В такой операции помогает спецуступ, расположенный в области резания.

Расточной для удаления излишков древесины

- Токарные резцы по дереву с круглым сечением. Они используются для обработки радиусных заготовок. Рабочая часть бывает как радиусной, так и с небольшими технологическими зубцами.

Рейер для точения чаш

- Токарные работы по дереву в торце проводятся при помощи обычного режущего напильника.

- В качестве вспомогательного оборудования применяют специальные ограничители на резцы, лимитирующие глубину резания.

Помимо стандартного набора профессионалы используют в работе самодельные резцы для токарного станка по дереву. Такой подход обеспечивает увеличение производительности и помогает расширить ассортимент готовой продукции.

Если предполагается длительное время заниматься обработкой древесины, то в таком случае не обойтись без качественного инструмента, который изготавливается из стали инструментального класса. Она способна выдерживать большую производственную интенсивность, которая не всегда по силам самоделкам.

Самодельные токарные резцы по дереву

Наибольшую трудность в производстве каждого типа стамески для токарного станка вызывает подбор заготовок для режущей части. Кроме обеспечения соответствующей твердости приходится задумываться о возможности установки металлической части в державку. Она позволит зафиксировать резец в нужном положении для комфортной обработки.

Наиболее приемлемым материалом для самодельных резцов является инструментальная сталь (У8, У10, У12 и пр.). При этом стоит учесть, что она окажется проблематичной для обработки в гаражных или домашних условиях. Это связано с высокой первоначальной твердостью материала.

Традиционной практикой является изготовление под токарный станок резцов из углеродистой марки стали с последующей ее закалкой. Самостоятельно инструмент изготавливают из следующего сырья:

- Арматура или пруты стали. Предпочтительней подбирать заготовки с максимально приближенными геометрическими параметрами к будущим режущим формам.

- Напильник либо рашпиль. Ножи для домашнего использования переделывают из б/у напильников, потерявших свой первоначальный вид и режущие способности. Важно проверить заготовку на отсутствие трещин и сильных сколов, чтобы получить качественный продукт.

- Куски рессор от автомобилей. Такая сталь проблематично обрабатывается без предварительного нагрева и придания максимально близкой формы. Для этой операции используют автоген или сварочный аппарат.

Хорошей альтернативой является изготовление базового токарного корпуса, в котором удастся менять резцы. Однако, подобная ситуация требует наличия монтажных элементов в конструкции готового изделия. В процессе работы они обязаны держать значительную нагрузку и не менять первоначального положения режущей части.

В качестве заготовок могут быть использованы рашпили или напильники, уже отслужившие свой срок

Когда заготовку согнули до требуемой формы, необходимо провести предварительную заточку кромки. На следующем этапе рабочая часть подвергается закаливанию. Это делается с помощью разогревания острия на отрытом огне, например газовой горелкой или в кузнечном горне. Далее обеспечиваем резкое охлаждение в большом объеме машинного масла.

Высоколегированные и высокоуглеродистые стали не стоит калить в воде, так как внутренние напряжения материала приведут к появлению трещин, хрупкости и выходу из строя заготовки.

Самостоятельно изготовленное вспомогательное режущее оборудование по дереву для токарного станка рекомендуется проверять на мягкой древесине. Это поможет избежать возможных негативных последствий с ним. После непродолжительного тестирования нужно проверить сохранность первоначальной заточки и формы инструмента.

- ВИДЕО: Как сделать рейер своими руками (грубая очистка)

- ВИДЕО: Мейсель своими руками (чистовая обработка)

Заточка рабочего инструмента

Каждая рабочая стамеска должна быть хорошо заточена. В противном случае она не даст нужной чистоты поверхности или станет создавать сколы в деревянных заготовках.

Заточка токарных резцов по дереву требуется в нескольких случаях: после покупки (не все производители продают свои резцы в заточенном виде) и после затупления кромки (придается первоначальный вид инструменту).

Вернуть кромке необходимую остроту удастся с помощью определенных операций.

Для заточки используется станок, шлифмашина или напильник

В первую очередь для правильной заточки необходимо запастись несколькими типами заточных камней. Более грубый с крупным зерном будет обдирочным, а абразивный инструмент с мелким зерном является доводочным.

Если имеется такой фиксатор для абразива как башмак, то оснастка крепится в нем под требуемым углом. Далее по поверхности водим резец из стороны в сторону.

Использовать для заточки исключительно крупное зерно – непрактично, так как оно не даст нужной остроты. Все время точить мелким зерном также неправильно, ведь камень будет забиваться стружкой, а металл станет подгорать и терять свою твердость от повышения температуры, что приведет к быстрому затуплению. Можно воспользоваться средним зерном из интервала 25-40 с твердостью СМ-1.

Нередко профессионалы практикуют заточку своими руками в несколько этапов. Сначала обдирочные операции, потом доводочные также на станке. Финишная стадия осуществляется на заточном бруске – оселке. Их можно смазывать машинным маслом, чтобы минимизировать нагрев заготовки.

Хранение проводится в сухом месте, так как данный инструмент не переносит влаги. После каждого сеанса применения необходимо очистить каждый резец от остатков стружки, смол или иных типов загрязнения.

ВИДЕО: Как правильно затачивать инструмент