При производстве изделий из сплава начальный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтоб отрезать излишний сплав, высверлить, отштамповать, сварить либо иным образом обработать заготовку, на нее наносят главные точки чертежа. Применяясь к сиим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Обычно, размечают неповторимые детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, заместо этого употребляют специальную оснастку и управляющие программки.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки именуют разметкой. Цель операции — обозначить места, в каких следует обрабатывать деталь, и границы этих действий: точки сверления, полосы загиба, полосы сварных швов, обозначение маркировки и т.п.

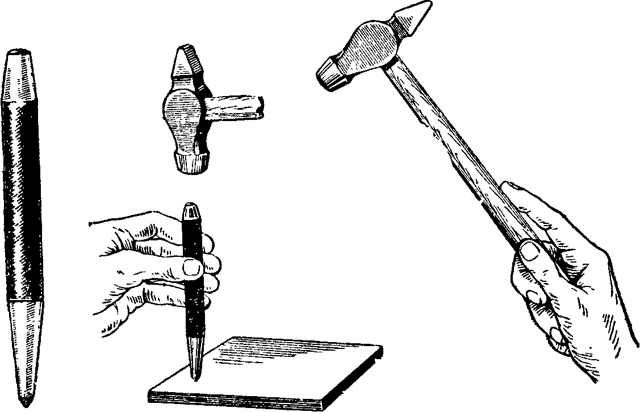

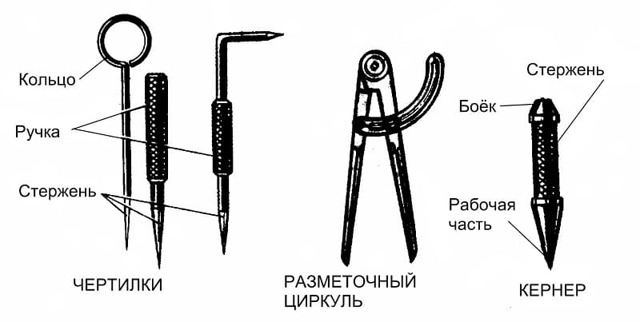

Разметку создают точками, которые именуют кернами и линиями, которые именуют рисками.

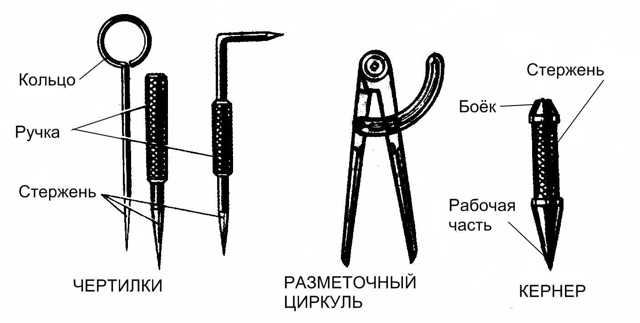

Опасности процарапываются в поверхности сплава острым инвентарем либо наносятся маркером. Керны набиваются особым инвентарем — кернером.

Определение разметки

Определение разметки  Инструменты для разметки

Инструменты для разметки

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Производится с внедрением средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на остальные плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

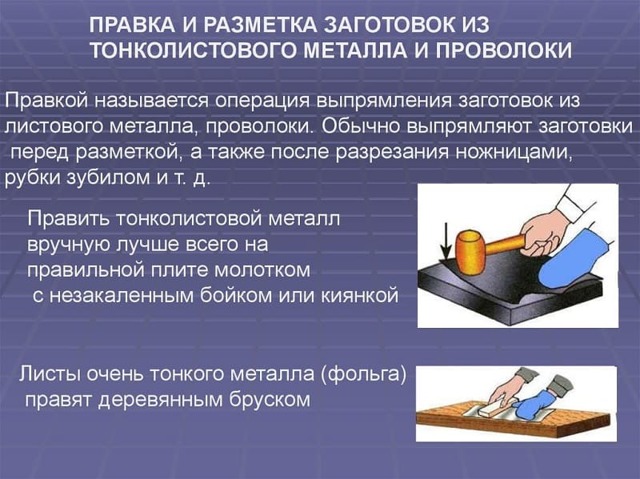

Замечания по правке и разметке для тонколистового сплава

Выбор меж поверхностной и пространственной разметкой определяется, до этого всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка обязана отвечать последующим требованиям:

- буквально передавать главные размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в процессе операций механической и тепловой обработки;

- не усугублять наружный вид готового изделия.

Разметка деталей обязана проводиться высококачественным инвентарным инвентарем и приспособлениями, подлежащими повторяющейся поверке.

Нанесение рисок

Эталон регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных частей опосля прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение обязано быть гладким.

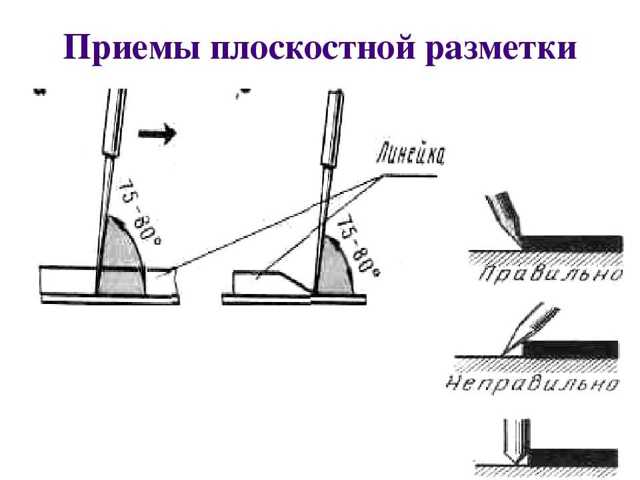

Прямые опасности проводят отлично заточенной чертилкой, без отрыва за один прием. Чертилку при всем этом наклоняют в сторону от линейки либо угольника, чтоб не заносить искажений.

- Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Нанесение взаимно перпендикулярных и параллельных рисок

Нанесение взаимно перпендикулярных и параллельных рисок  Нанесение рисок под углом друг к другу

Нанесение рисок под углом друг к другу - Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним используют особый инструмент — центроискатель.

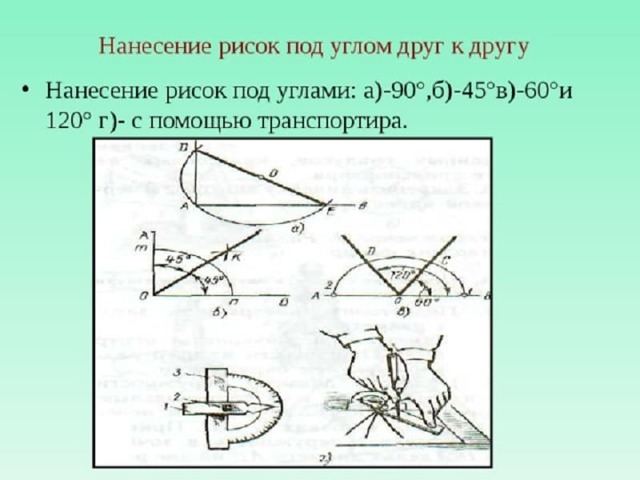

- Для того чтоб разметить наклонные полосы, употребляют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо четкой разметки в слесарном деле используют штангенциркули. Они разрешают определять расстояния и процарапывать опасности с точностью до сотых толикой мм.

Накернивание разметочных линий

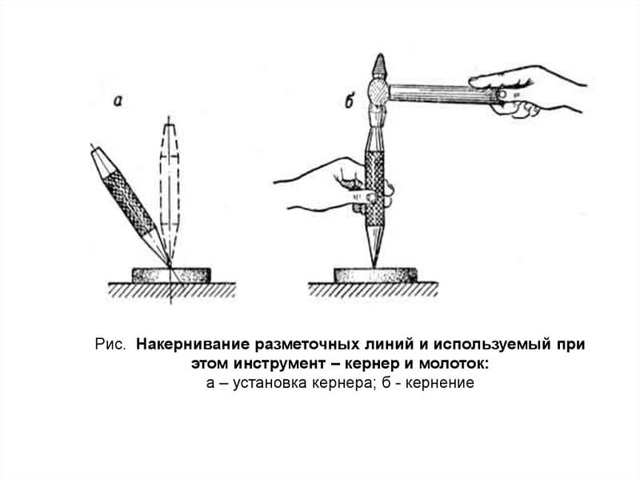

Для того чтоб поточнее провести риску, в ее начале и в конце ставят керны. Это дозволяет зрительно надзирать положение линейки во время прочерчивания.

На рисках большенный протяженности вспомогательные керны ставятся также и через любые 5-15 см.

Полосы окружностей накернивают в 4 точках — концах перпендикулярных поперечников.

Если размечают уже обработанные поверхности, то кернение используют лишь сначала и конце рисок.

Накернивание разметочных линий

Опосля чистовой обработки опасности продлевают на боковые поверхности и ставят керны уже на их.

Приемы разметки

В слесарном деле используют последующие приемы:

- По шаблону. Употребляется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (либо даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы быть может изготовлено несколько шаблонов для различных плоскостей.

- По эталону. Размеры переносят с детали — эталона. Применяется при изготовлении новейшей детали взамен сломанной.

- По месту. Употребляется при производстве сложных многокомпонентных изделий и конструкций. Заготовки располагаются на плоскости либо в пространстве в том порядке, в каком они входят в конечное изделие и размечаются вместе.

- Карандашом (либо маркером). Употребляется для заготовок из сплавов алюминия, чтоб чертилка не разрушала пассированный защитный слой.

- Четкая. Делается теми же способами, но используются измерительные и разметочные инструменты особенной точности.

Приемы выполнения разметки железных деталей

Выбор приемов проводят в согласовании с конструкторскими и технологическими указаниями.

Брак при разметке

До этого всего, при разметке всплывает брак, допущенный на прошлых стадиях производства. Продукция заготовительных участков либо цехов, также материалы, обретенные на остальных предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки либо прокат предстоящим разметочным операциям не подлежат, а ворачиваются в подразделение либо компанию, допустившую брак, для его исправления.

На шаге фактически разметки брак быть может вызван последующими факторами:

- Некорректность чертежа. Слесарь, не задумываясь, показывает некорректные размеры на детали, и в процессе предстоящей обработки выходит бракованная продукция.

- Некорректность либо неисправность инструментов. Все разметочные инструменты подлежат неотклонимой повторяющейся поверке в метрологической службе компании либо в авторизованном метрологическом центре.

- Неверное внедрение инструмента либо вспомогательных разметочных принадлежностей. Известны случаи, когда заместо мерных калиброванных подкладок для выставления уровня использовались обыденные подкладки. В этом случае также вероятна неверное нанесение углов и уклонов.

- Некорректность установки заготовки на разметочный стол либо плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неверный выбор базисных плоскостей. Может быть также, что часть размеров наносилась от базисных плоскостей, а часть — от предварительных поверхностей заготовки.

Брак при разметке

Раздельно в ряду обстоятельств брака стоят ошибки разметчика. К ним относится:

- Некорректно прочитанный чертеж. Может быть нанесение радиуса заместо поперечника и напротив, некорректное нанесение центров отверстий относительно центровых рисок и т.п. В случае появления затруднений слесарь должен обратиться за разъяснениями к бригадиру либо мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человечий фактор, к огорчению, является более всераспространенной предпосылкой разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие впору инструмент либо выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают более опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу задумчиво и впору увидят и избавят предпосылки вероятного брака без помощи других либо обратившись к своим руководителям.

Как без помощи других расплавить алюминий в цветочном горшке либо обыкновенном ведре

Предметы быта, фурнитура, разные элементы интерьера из алюминия есть в любом доме. Они достаточно высокопрочны, надежны и функциональны, но с течением времени могут придти в негодность.

- Плавим алюминий в цветочном горшке

- Сырье и приспособления

- Порядок действий

- Изготовка печи и плавка алюминия

- Как воспользоваться алюминием

- Плавка алюминия в ведре при помощи гипса

- Как создать печь для плавки алюминия

- Как доделать печь и расплавить сплав

Ненадобные дюралевые детали можно без помощи других расплавить и применять для производства остальных вещиц. Невзирая на высшую температуру плавления, работать с сиим сплавом можно даже в домашних критериях, используя нехитрые народные способы.

Плавим алюминий в цветочном горшке

Температура, при которой начинает расплавляться алюминий, составляет около +660 градусов. Естественно, рядовая газовая либо электронная плита таковой нагрев не обеспечивает, зато без помощи других изготовленная мини-плавильня с задачей управится удачно.

Печь для плавки алюминия из цветочного горшка

Не считая того, можно несколько уменьшить температуру плавления при использовании готового порошкового алюминия. Но это достаточно дорогой продукт, и его домашнее применение нерентабельно.

Сырье и приспособления

Для работы необходимо приготовить дюралевый лом – это быть может проволока, нарезанная на куски, любые изделия из сплава либо специально обретенная дюралевая чушка.

В процессе расплавления алюминия пригодятся:

- газовая горелка;

- горшок глиняный цветочный с поддоном;

- банка из жести;

- 3-4 кирпича;

- дрель со сверлами;

- отвертка;

- железная форма для отливки сплава;

- дремель с насадками;

- пассатижи;

- пылесос;

- маркер.

Порядок действий

В хоть какой печи для плавления сплава (даже в заводской) принципиальная роль отводится футеровке – облицовке огнеупорным теплоизоляционным материалом внутренней стороны самой печи. Средством этого процесса термическая энергия удерживается снутри устройства и помогает расплавить алюминий либо иной материал.

Принципиально! В домашних критериях роль футеровки может исполнить цветочный горшок из крепкой керамики либо глины, который обеспечивает понижение теплопроводимости и уменьшает утраты энергии.

Сперва подготавливают горшок: с одной стороны в нижней части высверливают дырку для подведения энергии к находящемуся снутри тиглю. Крышкой в этом случае послужит поддон для горшка, который продается в комплекте с ним.

Разметка по металлу. Приемы, правила, ошибки | Строительный вестник

Очень часто при изготовлении металлических изделий исходный материал (отливки, листовой и профильный прокат) не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишнее, высверлить/вырубить отверстие, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Эта операция и называется разметкой. Применяясь к этим точкам и линиям, и проводят обработку.

Как правило, размечать приходится уникальные детали и изделия, которые производят в небольшом количестве. Если речь идет о крупном массовом производстве — заготовки не размечают, а используют специальную оснастку или механический способ.

Что такое разметка

Операция, когда на металлическую заготовку наносятся линии, обозначаются формы будущего изделия, его габариты и называют разметкой. Цель разметки — обозначить границы и места обработки детали, точки где будет выполняться сверления, линии загиба, линии сварных швов, фрезеровки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Инструменты для нанесение разметки

Инструменты для нанесение разметки

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Центроискатель

Центроискатель

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Разметочный транспортир

Разметочный транспортир

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

- Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

- Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

- После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Точные разметочные инструменты

Точные разметочные инструменты

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Советы по правильному выбору молотка. Вы будете удивлены

Особенности разметки деталей из алюминиево-магниевых сплавов

По сравнению со сталью алюминиево-магниевые сплавы обладают меньшей поверхностной твердостью и весьма чувствительны к надрезам, которые вызывают концентрацию напряжений при работе конструкции и снижают ее прочность.

Хранят эти листы и профили в закрытых сухих складах на стеллажах с деревянной обшивкой или на деревянных прокладках. Подъем и транспортировка листов и профиля осуществляются с применением пеньковых тросов, захватов, крючков и струбцин с прокладками из резины, фанеры и алюминия.

Все это устраняет возможность повреждения поверхности (царапины и др.).

Перед разметкой листы и профили очищают от бумаги и консервирующей смазки горячим воздухом, паром или горячей водой.

Разметку листового и профильного материала из алюминиево-магниевых сплавов производят простым мягким карандашом (разметка химическим карандашом не допускается) или чертилкой. Толщина линий должна быть не более 0,5 мм.

Чертилкой размечают контурные линии, линии вырезов и другие линии, по которым в дальнейшем производят обработку. Линии мест приварки, изломов, центров радиуса, контрольные линии прочерчивают карандашом. Прокернивают только те линии контура детали, которые при обработке уничтожаются.

Кернение центров отверстий и линий установки набора возможно при том условии, если они будут перекрыты привариваемыми конструкциями или заварены.

Применение разметки чертилкой и кернение ограничено в связи с тем, что при нагрузке конструкции в местах острых надрезов возможно образование трещин.

Маркировку и условные надписи на размечаемых листах и профилях наносят лаком АПГ-5 или масляной краской, не содержащей свинцовых пигментов.

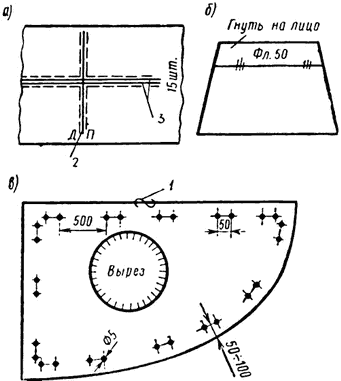

Чтобы различить назначение линий, прочерченных на детали, применяют условные обозначения (рис. 67, а).

Контуры всех деталей прочерчивают сплошными линиями, а на линиях разреза на расстоянии до 1000 мм один от другого краской ставят знак 1; теоретические линии шпангоутов, диаметральную плоскость, контрольные линии для проверочных работ наносят сплошными линиями и маркируют краской условными знаками 2; места приварки набора и смежных конструкций, прочерченные двумя сплошными линиями (если они не прокернены), отмечают краской условными знаками 3.

Изломы прочерчивают сплошными линиями и отмечают краской тройным перечерчиванием линии слома с надписями: «Гнуть на лицо» (рис. 67,6), «Гнуть обратно». Линию вырезов прочерчивают карандашом или чертилкой и отход условно обозначают краской (рис. 67,в).

Для проверки правильности разметки контура детали на расстоянии 50—100 мм от ее кромок по периметру карандашом прочерчивают контрольные риски длиной около 100 мм с интервалом 500— 1000 мм; контрольные риски отмечают (краской) кружками диаметром 5 мм.

При маркировке деталей из алюминиево-магниевых сплавов пользоваться кернением марок не разрешается. Все надписи на размеченной детали выполняют быстро сохнущими красками.

При маркировке деталей разрешается выбивать буквы и цифры наборного шрифта тех надписей, которые должны сохраниться после полной обработки детали.

Шрифтом выбивают марку детали — номер заказа, чертежа, детали и марку сплава. На крупных и фигурных деталях выбивают надписи о положении детали на судне — «Верх», «Низ», «Борт», номер шпангоута.

Рис. 67. Условные обозначения при разметке деталей из алюминиево-магниевых сплавов:

Рис. 67. Условные обозначения при разметке деталей из алюминиево-магниевых сплавов:

а — маркировка теоретических, контрольных и базовых линий, б — маркировка линий слома, в — обозначение контрольных точек, наносимых краской; 1 — знак линий разреза, 2 — теоретическая линия, 3 — места приварки

Теоретические сведения

РАЗМЕТКА МЕТАЛЛА

Учебник Слесарное дело Б.С.Покровский, В.А. Скакун стр. 51- 67

- Назначение и виды разметки

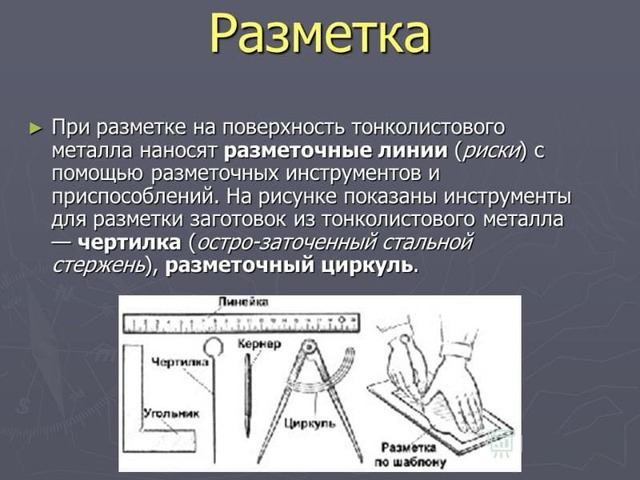

- Разметка металла – операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке.

- Разметочные линии могут быть контурными, контрольными или вспомогательными.

- Контурные риски определяют контур будущей детали и показывают границы обработки.

Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки.

Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д.

Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов.

Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную).

Линейная разметка применяется при раскрое фасонного проката, подготовке заготовок для изделий из проволоки, прутка, полосовой стали и т. д., т. е. тогда, когда границы, например, разрезания или изгиба, указывают только одним размером — длиной.

Плоскостная разметка – это нанесение на поверхности плоских заготовок на листовом и полосовом металле, а также на поверхностях литых и кованых деталей различных линий.

Плоскостная разметка используется обычно при обработке деталей, изготавливаемых из листового металла. К плоскостной разметке относят и разметку отдельных плоскостей деталей сложной формы, если при этом не учитывается взаимное расположение размечаемых плоскостей.

При пространственной разметке разметочные линии наносят в нескольких плоскостях или на нескольких поверхностях.

Пространственная разметка наиболее сложная из всех видов разметки. Ее особенность заключается в том, что размечаются не только отдельные поверхности заготовки, расположенные в различных плоскостях и под различными углами друг к другу, но и производится взаимная увязка расположения этих поверхностей между собой.

Применяют различные способы разметки: по чертежу, шаблону, образцу и по месту. Выбор способа разметки определяется формой заготовки, требуемой точностью и количеством изделий. При многократном повторении разметки какой-либо детали применяют шаблон. При использовании станков с ЧПУ надобность в разметке отпадает.

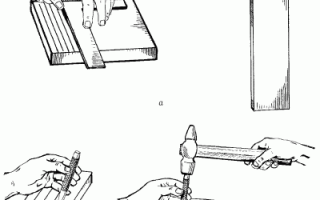

При разметке по чертежу сначала наносят осевые линии, затем – горизонтальные и вертикальные, а в последнюю очередь – наклонные линии, окружности и дуги. После этого контуры детали накернивают.

Кроме рассмотренной разметки по чертежу, применяют разметку по шаблону.

Шаблон используют при изготовлении деталей или проверке их после обработки. Разметку по шаблону производят при изготовлении больших партий одинаковых деталей.

Она целесообразна потому, что позволяет избежать повторения трудоемкой и требующей много времени разметки по чертежу, если выполнить ее один раз при изготовлении шаблона.

Все последующие операции разметки заготовок заключаются в копировании очертаний шаблона. Кроме того, шаблоны могут использоваться для контроля детали после обработки заготовки.

Шаблоны изготовляются из листового материала толщиной 1,5-3 мм.

Разметкапо меступроизводится в тех случаях, когда детали являются сопрягаемыми, и одна из них соединяется с другой в определенном положении. В этом случае одна из деталей выполняет роль шаблона.

- Процесс перенесения контура детали, линий ее перегибов, вырезов и других разметок с шаблона на металл называется наметкой.

- В зависимости от формы размечаемых заготовок и деталей разметка бывает плоскостная и пространственная (объемная).

- При пространственной разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку.

При разметке учитывают припуски на последующую обработку и сборку. Если детали соединяются внахлестку, то необходимо размеры деталей увеличить на величину этой нахлестки.

Припуск на обработку кромок после обрезки их на ножницах принимают 2 – 3 мм, а при газовой резке – 4 мм. Цилиндрические и конусные детали размечают с учетом толщины металла.

Разметка должна обеспечить раскрой металла с наименьшими отходами.

Точность выполнения разметки в значительной мере влияет на качество обработки. Степень точности разметки колеблется в пределах 0,25 – 0,5 мм.

- Ошибки, допущенные при разметке, приводят к браку.

- Технические требования

- К техническим требованиям разметки относится, прежде всего, качество ее выполнения, от которого во многом зависит точность изготовления деталей.

- Разметка должна отвечать следующим основным требованиям:

- 1) точно соответствовать размерам, указанным на чертеже;

- 2) разметочные линии (риски) должны быть хорошо видны и не стираться в процессе обработки детали;

3) не портить внешний вид и качество детали, т. е. глубина рисок и керновых углублений должна соответствовать техническим требованиям, предъявляемымк детали.

Разметка металлических заготовок

Разметка металлических заготовок

После того как металл выправлен и тщательно очищен, производится разметка той поверхности, которую предстоит обработать. По сути, разметка – это уже слесарная операция, но поскольку в ходе ее заготовка не подвергается непосредственно обработке, то правильнее будет считать ее подготовительной.

Что значит разметить заготовку? Это значит, нанести на заготовку разметочные линии, или риски, указывающие границы, до которых необходимо ее обрабатывать, чтобы она превратилась в руках слесаря в нужную деталь. Разметка – очень важный этап слесарной работы. Если деталь размечена неправильно, она просто не станет на свое место в том механизме, который ремонтирует слесарь.

Для того чтобы линии разметки прочно держались на металле и не стирались во время его обработки, поверхность, которую предстоит обрабатывать, нужно предварительно окрасить. Для этого лучше всего применять медный купорос: он хорошо держится на зачищенном металле – на тонком слое меди, который образуется на поверхности, риски хорошо заметны.

Можно для этой же цели применять краску или лак, разумеется тот, который сохнет быстро.

Удобно работать также и с разведенным до густоты молока мелом, в который нужно добавить сиккатив или столярный клей для того, чтобы мел высыхал быстрее и держался на поверхности крепче.

Во время окрашивания нужно растирать красящее вещество для того, чтобы оно ложилось по всей поверхности ровным слоем, без пятен.

Если заготовка большая, то красить следует только те места, на которые будут нанесены разметочные риски.

Часто бывает необходимо расширить отверстие в металле, нанести резьбу или сместить отверстие на несколько миллиметров в сторону, чтобы наметить его центр. В уже существующее отверстие или проем необходимо забить деревянный брусок либо планку с пластинкой из свинца, латуни, белой жести.

Прежде чем начать разметку заготовки, необходимо определить ее базу, то есть поверхность, от которой будут отсчитываться все необходимые размеры. Базовой считается та поверхность, которая определяет положение детали относительно других частей механизма.

Это могут быть отверстие, основание детали или какая-то иная поверхность. Иногда удобнее отсчитывать размеры детали от оси симметрии, в таких случаях она и принимается за базовую.

Разметка на плоскости выполняется в определенной последовательности: сначала нужно нанести горизонтальные линии, затем вертикальные и наклонные. Последними размечаются окружности, дуги и сопряжения – это дает возможность проконтролировать точность разметки прямых линий: сопряжения должны получиться плавными, а дуги – точно замкнуть прямые линии.

Научиться проводить точные линии чертилкой несложно, но лучше потренироваться, если делается это впервые. Чертилку во время проведения линии нужно все время прижимать к линейке или угольнику и не менять угол ее наклона, иначе она окажется непараллельной линейке.

Наклонена чертилка должна быть в сторону от линейки. Проводить линию нужно движением на себя. Нельзя поводить линию дважды: попасть второй раз на ту же самую линию невозможно – в результате линия окажется двойной.

Если качество нанесенной линии не устраивает самого слесаря, то ее следует закрасить и провести заново.

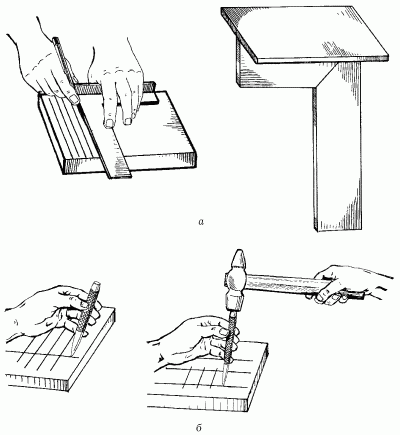

Для проведения перпендикулярных линий используют стальной угольник, к короткой стороне которого приварена под углом 90° небольшая металлическая пластина. Такой угольник называется двутавровым. Приложив его к боковой стороне разметочной плиты, можно проводить перпендикулярные линии с достаточно большой точностью (рис. 17).

Рис. 17. Приемы разметки заготовок: а – слесарный угольник с пластиной и нанесение рисок с его помощью; б – накернивание разметочных рисок.

Естественно, делать это можно только в том случае, если боковые поверхности плиты соответствующим образом обработаны и выверены под прямым углом к горизонтальной поверхности.

Первыми размечаются базовые линии. Например, если базовыми являются центры отверстий, то с них и начинают разметку.

Конечно, при построении линий, окружностей, дуг потребуются знания и навыки, которые дает черчение; разметка – это, по сути дела, то же черчение, только на металле. Поэтому слесарю приходится на время становиться чертежником: делить отрезки пополам, проводить перпендикулярные и параллельные линии, строить углы и делить их пополам, делить окружность на равные части и т. д.

Гораздо более сложная задача встает перед слесарем, когда ему требуется разметить не одну плоскость, а всю деталь целиком, то есть сделать пространственную разметку заготовок. Здесь не обойтись без знания приемов и методов пространственного черчения. Главная проблема заключается в том, что размеченные плоскости должны быть все увязаны между собой.

- Прежде всего нужно выбрать базовую поверхность детали, обычно за нее принимается та, которая содержит главные оси детали и к которой можно привязать наибольшее количество осей и плоскостей.

- Детали, которые приходится порой изготавливать слесарю, слишком различны, чтобы рассказать, как размечается каждая из них. Да это и не нужно, достаточно помнить некоторые важные правила, которыми необходимо руководствоваться при выборе базовой поверхности:

- – если у заготовки уже обработано несколько плоских поверхностей, базовой выбирают ту из них, которая больше по площади;

- – если заготовка имеет наружную и внутреннюю поверхности и ни одна из них не обработана, за базовую принимается наружная поверхность;

- – если у детали не требуется обрабатывать всю поверхность, то базовой должна стать та, которая не будет подвергаться обработке;

- – если деталь имеет цилиндрическую форму, базовой нужно выбрать поверхность, параллельную оси цилиндра;

- – если деталь имеет отверстия, за базовую принимается поверхность, параллельная оси отверстия.

Чтобы облегчить операцию разметки, деталь на разметочную плиту нужно установить таким образом, чтобы все ее поверхности были перпендикулярны к поверхности плиты или параллельны ей. Для этого можно использовать различные металлические предметы – прокладки, призмы, бруски, кубики, клинья и т. д.

Первыми необходимо наносить горизонтальные риски со всех четырех сторон заготовки (в некоторых случаях достаточно с двух противоположных сторон), после этого вертикальные риски, затем дуги, окружности, сопряжения, наклонные линии.

После того как риски нанесены, их необходимо накернить, то есть произвести операцию кернения.

Кернение рисок необходимо для того, чтобы они не стерлись, а также чтобы при сверлении отверстия сверло можно было точно установить по направлению его оси. Керн – это небольшое конусное углубление в поверхности металла, которое выполняется с помощью кернера.

При операции кернения важно очень точно установить кернер на центр отверстия и при ударе по кернеру молотком не сместить его заостренный конец с нужной отметки.

Чтобы этого добиться, нужно ставить кернер, сначала отклонив от себя, чтобы было хорошо видно, что его острие попало на отметку центра, а затем, быстро переведя его в перпендикулярное положение к поверхности, нанести по головке кернера удар молотком.

Керны нужно наносить на все разметочные риски по всей их длине на расстоянии 25–30 мм на длинных рисках и 10–15 мм на коротких. На криволинейных участках разметки (сопряжениях, закруглениях и т. д.

) керны наносятся еще чаще – на расстоянии 5–10 мм друг от друга. Маленькие окружности достаточно накернивать в четырех взаимно перпендикулярных точках. Большие окружности нужно накернивать в 6–8 местах.

Обязательно накерниваются все точки пересечений и сопряжений.

На этом подготовительные работы можно считать завершенными и следует переходить к выполнению непосредственно слесарных операций.

Данный текст является ознакомительным фрагментом.